- 品牌

- 躍龍

- 型號

- 齊全

- 是否現貨

- 是

- 產地

- 浙江嘉興

- 廠家

- 嘉興躍龍

運行安全可靠避免外力破壞:高壓電纜敷設在地下或采用電纜溝、電纜橋架等保護措施,不易受到自然災害(如大風、雷擊、冰雪等)和人為因素(如車輛碰撞、施工破壞等)的影響。相比之下,架空線路暴露在外界環境中,容易受到大風刮斷、雷擊跳閘等事故的影響。例如,在一些多風地區,架空線路經常會因為大風導致導線舞動、桿塔傾斜等問題,而高壓電纜則可以有效避免這些情況的發生,提高了電力供應的穩定性和可靠性。故障概率低:高壓電纜設備的制造工藝和質量控制較為嚴格,電纜本體和附件的可靠性較高。同時,電纜的絕緣性能良好,能夠承受長期的運行電壓和各種電氣應力,減少了因絕緣老化、擊穿等原因導致的故障發生概率。此外,電纜的連接部位采用了先進的電纜終端和中間接頭技術,確保了連接的可靠性,降低了接觸電阻和局部放電等問題,進一步提高了整個電纜系統的運行安全性。高壓電纜熔接設備采用先進的加熱技術,能夠實現快速升溫,大幅縮短熔接時間,提升工作效率。江西高壓電纜熔接頭設備定制

設備結構設計與材料選擇高壓電纜熔接設備在設計和制造過程中充分考慮了可靠性和穩定性。設備結構采用度、耐腐蝕的材料制造,能夠適應各種惡劣的工作環境。例如,焊接模具通常采用耐高溫、度的合金鋼制造,經過特殊的熱處理工藝,提高其耐磨性和抗變形能力。同時,設備的關鍵部件如加熱元件、溫度傳感器等均選用產品,確保設備在長期運行過程中性能穩定可靠。

故障診斷與保護機制為了進一步提高設備的可靠性,高壓電纜熔接設備配備了完善的故障診斷與保護機制。設備能夠實時監測自身的運行狀態,一旦檢測到異常情況,如溫度過高、電流過大、傳感器故障等,立即啟動保護措施,如自動切斷電源、發出報警信號等,避免設備損壞和事故發生。同時,故障診斷系統能夠快速定位故障點,為維修人員提供準確的故障信息,縮短維修時間,提高設備的可用性。 湖北35KV高壓電纜熔接頭設備生產廠家熔接設備的整體性能優越,能有效提高高壓電纜連接的可靠性和穩定性,為電力傳輸提供堅實保障。

高壓電纜熔接接頭施工工藝

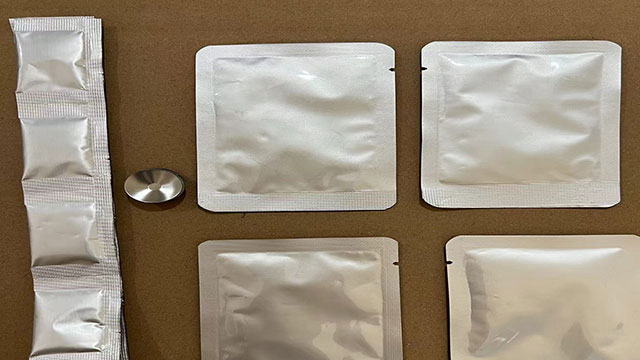

我們在施工前準備材料與設備:選用與電纜導體材質(銅或鋁)匹配的熔接模具、高頻感應加熱設備、壓力機、剝切工具等。同時準備電纜終端頭、絕緣材料(硅橡膠、熱縮管)等輔助材料。電纜預處理:剝切電纜:按工藝要求剝除電纜外護層、鎧裝層、內護層及絕緣層,保留適當長度的導體。導體清潔:使用砂紙或工具去除導體表面氧化層,確保熔接面潔凈。校直與對齊:將兩段電纜導體對齊,保證軸線偏差不超過 0.5mm。

超聲波焊接設備操作使用超聲波焊接設備時,操作人員先將經過預處理的電纜放置在焊接工作臺上,調整好電纜的位置,使其待焊接部位對準超聲波焊接工具頭。然后,根據電纜的材質、規格等參數,在設備的控制面板上設置合適的超聲波頻率、功率、焊接時間等參數。設置完成后,啟動設備,超聲波發生器產生高頻電信號,經換能器轉換為機械振動,并通過變幅桿放大后傳遞到焊接工具頭。工具頭在高頻振動的作用下對電纜進行焊接,在焊接過程中,操作人員要密切觀察焊接情況,確保焊接質量。焊接完成后,設備自動停止工作,操作人員取出焊接好的電纜。高壓電纜熔接設備適應不同的電源條件,無論是市電還是發電機供電,都能穩定運行。

材料節約與資源高效利用熔接技術通過精細的材料融合,減少了連接部位的冗余材料使用。與壓接方式相比,熔接接頭無需額外的金屬端子和絕緣膠帶,降低了銅、塑料等材料的消耗。同時,熔接過程中產生的廢料(如少量金屬氧化物)可通過回收處理,實現資源循環利用。6.2 低碳排放與綠色施工現代熔接技術采用低能耗的加熱方式(如感應加熱),相較于傳統焊接技術,能源消耗降低 20% - 30%,減少了碳排放。此外,熔接過程中無有害氣體和廢棄物排放,符合綠色施工和環保要求,助力電力行業實現 “雙碳” 目標。熔接接頭強度高,能夠承受高壓電纜傳輸過程中的拉力和壓力,避免接頭斷裂。江西高壓電纜熔接頭設備定制

采用智能化的故障診斷系統,能夠快速準確地定位設備故障點,便于維修人員進行檢修。江西高壓電纜熔接頭設備定制

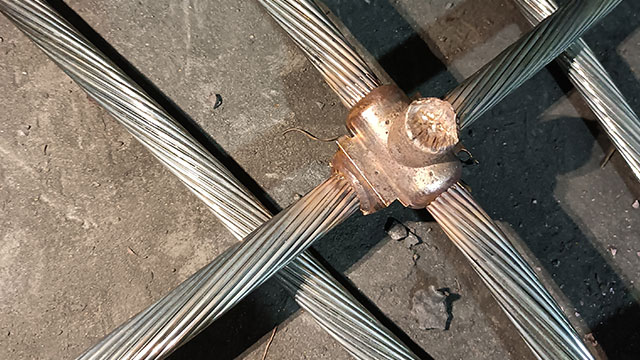

熔接過程模具安裝:將適配的熔接模具套在經過預處理的電纜導體上,使模具的中心與電纜導體的軸線重合。模具應與導體緊密貼合,不留間隙,防止在熔接過程中熔融金屬泄漏,影響熔接質量和造成安全隱患。加熱與加壓:啟動高頻感應加熱設備,根據電纜導體的材質和規格,調節設備的功率和加熱時間,使導體迅速升溫至熔點以上。例如,對于銅導體,一般需將溫度升高到 1100 - 1200℃左右;對于鋁導體,溫度則需達到 680 - 720℃左右。在導體達到熔融狀態后,通過壓力機向導體施加軸向壓力。壓力的大小通常在 50 - 100MPa 之間,具體數值根據電纜的規格和導體材質而定。持續施加壓力 1 - 3 分鐘,使熔融的導體在壓力作用下充分融合,消除導體間的間隙,形成緊密的連接體。江西高壓電纜熔接頭設備定制

外觀檢查:冷卻完成后,松開夾具,取出熔接好的電纜,對熔接部位進行外觀檢查。檢查熔接處是否光滑、平整,有無氣泡、裂紋、缺料等缺陷。熔接部位的外形應符合電纜連接的要求,絕緣層的恢復應均勻、緊密,與原電纜絕緣層的過渡應平滑。電氣性能測試:使用專業的電氣測試設備,如絕緣電阻測試儀、耐壓測試儀等,對熔接后的電纜進行電氣性能測試。測試項目包括絕緣電阻測量、直流耐壓試驗、交流耐壓試驗等,以驗證熔接部位的絕緣性能和導電性能是否符合要求。如果測試結果不符合標準,應分析原因并重新進行熔接或采取相應的修復措施。整理設備和場地:將熔接設備清理干凈,關閉電源,妥善保管。將使用過的工具、材料等整理歸位,保持工作場地的整潔...

- 江西高壓電纜熔接頭設備定制 2025-07-11

- 安徽35KV高壓電纜熔接頭設備定制公司 2025-07-11

- 湖南高壓電纜熔接頭設備批發商 2025-07-09

- 云南高壓電纜熔接頭可全國培訓 2025-07-09

- 河南35KV高壓電纜熔接頭可培訓 2025-07-09

- 河南高壓電纜熔接頭設備定制廠家 2025-07-09

- 遼寧高壓電纜熔接頭可培訓 2025-07-08

- 湖南35KV高壓電纜熔接頭設備公司 2025-07-08

- 上海10KV高壓電纜熔接頭設備批發商 2025-07-08

- 內蒙古10KV高壓電纜熔接頭設備批發廠家 2025-07-08

- 云南35KV高壓電纜熔接頭設備生產廠家 2025-07-05

- 天津高壓電纜熔接頭設備定制公司 2025-07-05

- 內蒙古10KV高壓電纜熔接頭設備定制 2025-07-05

- 四川10KV高壓電纜熔接頭可施工 2025-07-04

- 上海10KV高壓電纜熔接頭設備源頭廠家 2025-07-03

- 河南高壓電纜熔接頭施工團隊 2025-07-02

- 陜西10KV高壓電纜焊接模具定制 07-11

- 新疆銅排焊接焊粉廠家 07-11

- 天津耐腐蝕焊接模具廠家 07-11

- 山東高壓電纜熔接頭設備生產廠家 07-11

- 江西高壓電纜熔接頭設備定制 07-11

- 天津焊接焊粉定制 07-11

- 內蒙古放熱焊接焊粉生產廠家 07-11

- 河南鋅包鋼 07-11

- 廣西高壓線纜焊接模具生產廠家 07-11

- 云南陰極保護焊接焊粉定制公司 07-11