鉆頭的切削刃磨削工藝:切削刃是鉆頭的關鍵部位,其磨削質量直接影響鉆頭的切削性能。切削刃磨削通常在專門的磨床上進行,采用高精度的砂輪和數控系統。首先,將鉆頭固定在磨床工作臺上,通過數控系統精確控制砂輪的運動軌跡和磨削參數。在磨削過程中,要保證切削刃的角度準確,如麻花鉆的頂角、前角、后角等,這些角度的合理設置能夠優化切削力分布,提高切削效率和加工質量。同時,要確保切削刃的刃口鋒利且無毛刺,以減少切削阻力和磨損。對于一些特殊用途的鉆頭,還需要進行特殊的刃磨處理,如修磨橫刃以減小軸向力,磨出分屑槽以改善排屑性能等。先進的切削刃磨削工藝能夠明顯提升鉆頭的性能和使用壽命。整體式硬質合金鉆頭具有出色的剛性,適用于精密加工,而鑲齒式設計可有效降低成本。昌平區高硬鉆頭采購

鉆頭的熱處理工藝:熱處理工藝對于提高鉆頭的性能和使用壽命起著關鍵作用。以高速鋼鉆頭為例,其熱處理過程包括淬火和回火。淬火是將鉆頭加熱到適當溫度,使鋼中的碳化物充分溶解到奧氏體中,然后迅速冷卻,形成馬氏體組織,從而提高鉆頭的硬度和耐磨性。淬火溫度和冷卻速度的控制非常重要,過高或過低的淬火溫度都會影響鉆頭的性能。回火則是將淬火后的鉆頭加熱到較低溫度,保溫一定時間后冷卻,以消除淬火應力,提高韌性,防止鉆頭在使用過程中發生斷裂。通過合理的熱處理工藝,能夠使鉆頭的硬度、強度和韌性達到良好的平衡,滿足不同加工條件下的使用要求。津南區錐柄鉆頭廠家硬質合金鉆頭因高硬度和優異的耐熱性,成為不銹鋼、淬火鋼等難切削材料加工的主要工具。

階梯鉆的特點與優勢:階梯鉆又稱臺階鉆,其特點是鉆頭的切削部分由多個不同直徑的階梯組成。這種獨特的結構設計使得階梯鉆能夠在一次鉆孔操作中加工出多個不同直徑的孔,提高了加工效率。階梯鉆在加工過程中,無需頻繁更換鉆頭,減少了機床的停機時間和換刀輔助時間。同時,由于階梯鉆的各階梯部分是在同一根鉆頭上加工而成,能夠保證各孔之間的同軸度和位置精度。階梯鉆適用于加工各種金屬和非金屬材料,常用于家具制造、汽車零部件加工等行業,在需要加工多級臺階孔的場合發揮著重要作用。此外,階梯鉆的使用還可以降低刀具成本,因為相比使用多個不同直徑的普通鉆頭,階梯鉆的數量更少,維護和管理也更加方便。

鉆頭的綠色制造技術:環保意識的增強推動鉆頭制造向綠色化發展。在材料選擇方面,采用可回收的金屬材料和生物基材料,減少資源浪費和環境污染。制造過程中,推廣干式切削或微量潤滑(MQL)技術,替代傳統的大量使用切削液的加工方式,降低切削液對環境的污染和處理成本。此外,通過優化鉆頭設計,提高材料利用率,減少廢料產生。在鉆頭報廢后,建立完善的回收體系,對廢舊鉆頭進行高效回收和再加工,實現資源的循環利用,使鉆頭制造符合可持續發展的要求。存放鉆頭時應避免潮濕和碰撞,硬質合金鉆頭需特別注意防銹處理,防止鉆頭生銹。

深孔鉆的技術要求與應用:深孔鉆是專門用于加工深徑比(孔深與孔徑之比)較大的孔的刀具,一般深徑比大于 5 的孔就屬于深孔加工范疇。由于深孔加工過程中,排屑和冷卻潤滑困難,對深孔鉆的結構和性能提出了更高的要求。深孔鉆通常采用特殊的結構設計,如內排屑或外排屑方式,以保證切屑能夠順利排出孔外。常見的深孔鉆類型有槍鉆、BTA 深孔鉆和噴吸鉆等。槍鉆適用于加工直徑較小(一般小于 12mm)的深孔,其采用外排屑方式,通過高壓切削液將切屑從 V 形槽中沖出。BTA 深孔鉆和噴吸鉆則適用于加工直徑較大的深孔,采用內排屑方式,利用切削液的壓力和流速將切屑從鉆桿內部排出。深孔鉆廣泛應用于石油化工、航空航天、汽車制造等行業,用于加工液壓缸筒、發動機缸體等零件上的深孔,能夠滿足這些行業對深孔加工精度和效率的嚴格要求。蘇氏高鈷加長鉆在含鈷高速鋼和加長設計,使得鉆頭具備韌性和硬度,能夠對不銹鋼等難切削材料進行深孔加工。津南區鋁用鉆頭價格

航空航天領域的鈦合金構件加工,需使用高性能硬質合金鉆頭并優化切削參數。昌平區高硬鉆頭采購

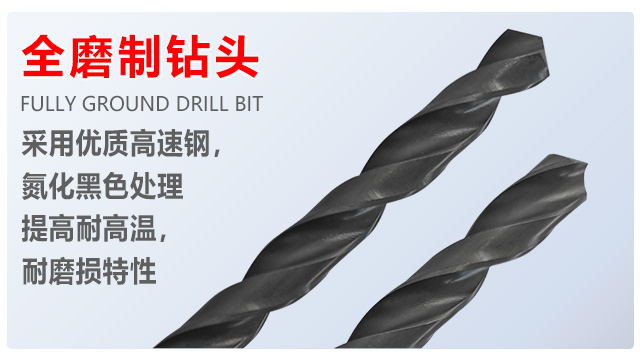

錐柄鉆頭的重型機床部件加工,重型機床自身部件加工需強大切削力,蘇氏錐柄鉆頭為此而生。采用高速鋼,經全磨制工藝和數控精密磨制后刃角,具備強大的切削性能。錐柄與重型機床主軸緊密配合,可承受巨大扭矩。在加工重型機床床身、立柱等大型部件時,面對高硬度鑄鐵、合金鋼材料,其鋒利耐磨的刃口能快速切削,實現高效加工。大尺寸排屑槽配合機床強力排屑裝置,及時清理大量切屑,確保加工過程順暢。憑借穩定可靠的性能,保障重型機床部件的加工精度與效率,為重型機床的質量與性能奠定基礎。昌平區高硬鉆頭采購