- 品牌

- 中幀

- 服務項目

- 機器人控制技術(shù)服務

操作維護便利性是提升非標機械設備實用性的關(guān)鍵,有限元分析提供有力支撐。非標設備操作流程往往復雜,維護難度大。設計師運用有限元模擬操作人員日常操作動作、維修時的空間需求,優(yōu)化設備操控面板布局,使其操作流程直觀簡潔,減少誤操作概率。例如設計一臺大型非標沖壓設備,通過有限元分析合理布局急停按鈕、操作手柄位置,方便工人緊急情況處置。在維護方面,模擬關(guān)鍵部件更換路徑,優(yōu)化設備內(nèi)部結(jié)構(gòu)布局,預留足夠維修通道,降低維修難度。結(jié)合有限元分析全方面優(yōu)化,讓設備操作順手、維護省心,延長設備有效使用壽命。吊裝系統(tǒng)設計是大型建筑工程順利開展的關(guān)鍵前提,通過精確模擬,為重型塔吊選型、布局提供科學依據(jù)。智能化裝備設計與制造服務商

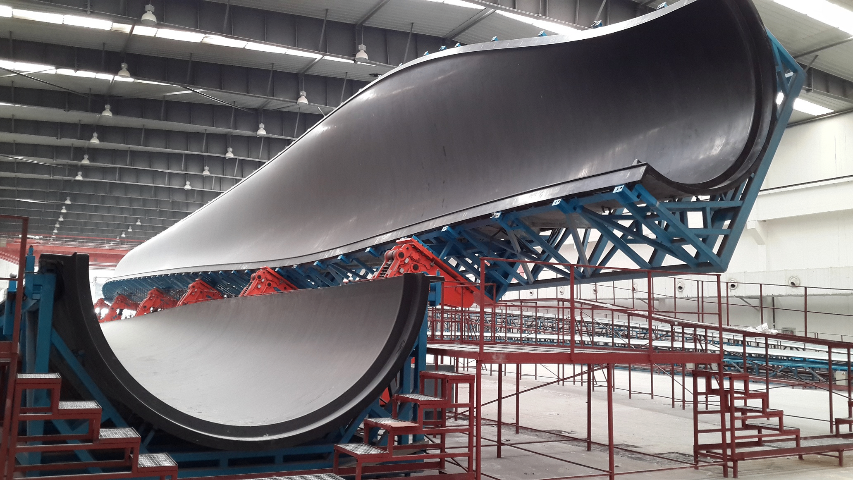

操作便利性優(yōu)化是大型工裝吊具設計及有限元分析的重要環(huán)節(jié)。吊運作業(yè)通常節(jié)奏緊湊,操作人員需高效操作吊具。設計師運用有限元模擬操作人員手部動作、視線范圍與操控裝置、顯示設備的交互情況。優(yōu)化操控手柄設計,使其操作力反饋舒適、動作精確;簡化操控面板,將復雜吊運指令集成為可視化圖標指引,一鍵實現(xiàn)升降、平移、旋轉(zhuǎn)等功能。在顯示端,實時醒目呈現(xiàn)吊具狀態(tài)、負載重量等信息,方便操作人員隨時掌控。結(jié)合有限元全方面優(yōu)化,讓操作人員輕松駕馭吊具,提升吊運效率。吊裝翻轉(zhuǎn)系統(tǒng)設計與仿真服務商吊裝系統(tǒng)設計為礦山大型采掘設備吊裝助力,分析復雜山地環(huán)境下吊裝可行性,規(guī)劃更佳吊運路線。

人機交互優(yōu)化是自動化系統(tǒng)設計及有限元分析不可忽視的環(huán)節(jié)。系統(tǒng)需服務于人,操作便捷性與人員安全性不容忽視。設計師運用有限元模擬操作人員與操控界面、作業(yè)區(qū)域的交互動態(tài),優(yōu)化顯示屏位置、按鈕布局,使操作流程直觀簡潔,減少誤操作風險。例如設計自動化焊接工作站,通過有限元分析合理布局急停按鈕、焊接參數(shù)調(diào)節(jié)旋鈕,方便工人緊急情況處置與參數(shù)調(diào)整。同時,考慮人員防護,模擬有害輻射、飛濺物擴散范圍,優(yōu)化防護設施安裝位置,提升人機交互體驗,保障人員安全高效作業(yè)。

機電工程系統(tǒng)設計及有限元分析起始于對系統(tǒng)功能性的精細剖析。設計師要依據(jù)設備的運行目標、操作流程,全方面規(guī)劃機電組件的架構(gòu)。在設計自動化生產(chǎn)線的動力與傳動部分時,需嚴謹考量電機選型、減速機配置以及皮帶、鏈條等傳動方式的適配,確保動力傳輸平穩(wěn)、高效,滿足不同工況需求。有限元分析緊跟其后,針對關(guān)鍵機械部件,如承載重載的軸、支架等,將其復雜幾何模型離散化,模擬實際運轉(zhuǎn)中的受力狀態(tài),精確把控應力、應變分布。依據(jù)分析結(jié)果優(yōu)化部件結(jié)構(gòu),調(diào)整尺寸、優(yōu)化形狀,使機電系統(tǒng)從設計之初便具備高可靠性,降低故障風險,保障長期穩(wěn)定運行。吊裝系統(tǒng)設計為橋梁預制梁架設保駕護航,精確模擬梁體起吊、運輸、落位全過程,保證施工質(zhì)量。

通信與數(shù)據(jù)傳輸可靠性在智能化裝備中舉足輕重,有限元分析助力保障。智能化裝備需實時傳輸大量數(shù)據(jù),如傳感器采集的數(shù)據(jù)、控制指令等,一旦通信受阻或數(shù)據(jù)出錯,將致智能功能失效。設計師運用有限元模擬電磁環(huán)境,分析不同通信頻段、天線布局下,信號強度分布、干擾情況。對于復雜電磁環(huán)境下作業(yè)的裝備,如智能工廠中的移動機器人,通過模擬優(yōu)化天線位置、采用屏蔽材料隔離干擾源,確保數(shù)據(jù)穩(wěn)定、高速傳輸。同時,考慮數(shù)據(jù)傳輸鏈路冗余設計,模擬故障場景,驗證備用鏈路有效性,保障智能化裝備時刻在線,智能功能穩(wěn)定發(fā)揮。吊裝系統(tǒng)設計采用多體動力學與有限元耦合方法,全方面分析以優(yōu)化吊裝系統(tǒng)性能。吊裝翻轉(zhuǎn)系統(tǒng)設計與仿真服務商

吊裝系統(tǒng)設計在汽車制造車間大型模具吊裝中,合理規(guī)劃吊點位置,確保模具吊運平穩(wěn),防止變形。智能化裝備設計與制造服務商

適應性拓展是非標機械設備設計及有限元分析的重點考量。鑒于非標設備應用場景多變,設計時要預留調(diào)整空間。比如在設計一臺可用于多尺寸工件加工的設備時,機械結(jié)構(gòu)采用模塊化設計理念,將夾持、定位、加工等模塊標準化,通過便捷的接口連接。有限元分析在此發(fā)揮作用,模擬不同尺寸工件加載下,各模塊受力變形情況,優(yōu)化模塊剛度分配,確保在切換工件時,設備無需大改就能精確作業(yè)。同時,考慮設備可能面臨的不同環(huán)境因素,如溫度、濕度變化,模擬極端環(huán)境工況,提前調(diào)整材料選型與防護設計,讓設備從容應對復雜多變的現(xiàn)實使用場景。智能化裝備設計與制造服務商

自適應學習與升級能力賦予智能化裝備持續(xù)生命力,有限元分析為其夯實基礎。隨著技術(shù)發(fā)展與任務變化,裝備需不斷學習優(yōu)化自身性能。設計師借助有限元分析裝備結(jié)構(gòu)、功能模塊在升級改造過程中的力學、電磁兼容性變化。比如為智能檢測設備預留可擴展傳感器接口,運用有限元模擬新傳感器接入后對設備整體性能的影響,提前優(yōu)化內(nèi)部布局。同時,分析軟件升級時硬件承載壓力,確保系統(tǒng)穩(wěn)定運行。通過前瞻性設計與有限元輔助,讓智能化裝備能靈活適應未來變化,持續(xù)提升智能化水平,始終契合用戶需求。吊裝系統(tǒng)設計的標準化流程逐步建立,提高吊裝系統(tǒng)設計與分析的通用性與可比性。機電系統(tǒng)設計與計算服務公司控制系統(tǒng)優(yōu)化是吊裝翻轉(zhuǎn)系統(tǒng)的關(guān)鍵要點,有限...

- 結(jié)構(gòu)優(yōu)化設計計算 2025-07-10

- 非標機械設備設計與仿真服務公司哪家好 2025-07-06

- 機電系統(tǒng)設計服務公司 2025-07-05

- 結(jié)構(gòu)優(yōu)化設計與計算服務公司哪家靠譜 2025-07-04

- 結(jié)構(gòu)設計計算服務公司推薦 2025-07-03

- 非標設備設計與分析服務公司哪家好 2025-07-03

- 機電系統(tǒng)設計計算哪家靠譜 2025-07-01

- 機電工程系統(tǒng)設計與制造服務商 2025-06-30

- 智能化裝備設計及有限元分析服務商 2025-06-30

- 機械設計與分析 2025-06-28

- 機電系統(tǒng)設計與仿真服務咨詢 2025-06-24

- 工程結(jié)構(gòu)優(yōu)化設計計算與分析服務商 2025-06-23

- 工程結(jié)構(gòu)設計哪家靠譜 2025-06-22

- 吊裝翻轉(zhuǎn)系統(tǒng)設計與仿真服務商 2025-06-21

- 智能化設備設計計算與分析 2025-06-20

- 吊裝稱重系統(tǒng)設計與分析服務公司 2025-06-20

- 機電液協(xié)同控制工程設計服務公司哪家靠譜 07-13

- 工業(yè)自動化特種設備服務公司 07-13

- 機電系統(tǒng)設計與計算服務公司 07-13

- 裝備人工智能控制特種裝備設計服務公司哪家靠譜 07-13

- 風電機組分體吊裝緩沖控制特種裝備服務公司哪家靠譜 07-12

- 機電系統(tǒng)自動化升級改造哪家好 07-12

- 同步加載系統(tǒng)與設備服務咨詢 07-12

- 多自由度加載系統(tǒng)服務咨詢 07-12

- 風電葉片加載裝備服務商哪家靠譜 07-12

- 風機樁管浮運控制算法哪家好 07-12