- 品牌

- 中幀

- 服務項目

- 機器人控制技術服務

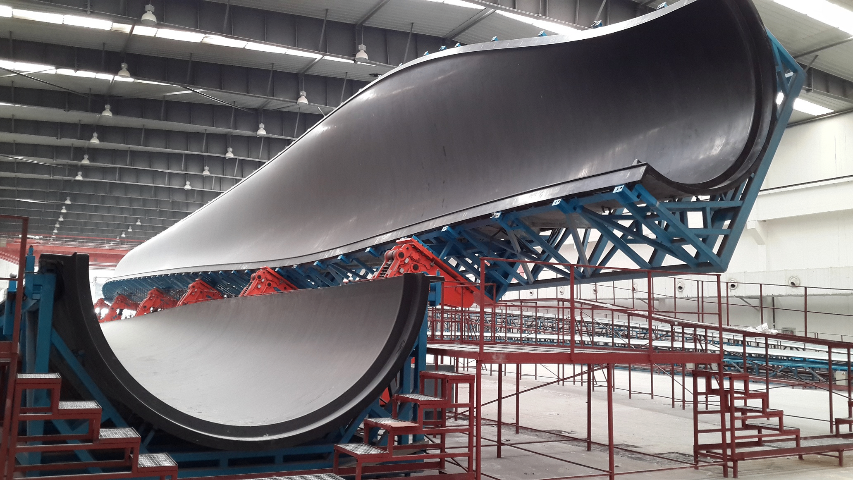

維護保養便捷性為大型工裝吊具長期運行賦能。吊具長期處于高度工作狀態,易出現部件磨損、老化等問題。設計時充分考慮維護需求,利用有限元模擬關鍵部件更換流程,優化吊具內部結構布局,預留充足維修通道與操作空間,方便維修人員拆解、更換易損件。同時,選用通用性強的標準零部件,降低備件采購難度與成本。構建吊具健康監測系統,實時采集運行數據,通過有限元分析提前預判潛在故障,指導預防性維護,延長吊具使用壽命,減少運營成本。吊裝系統設計為橋梁預制梁架設保駕護航,精確模擬梁體起吊、運輸、落位全過程,保證施工質量。大型工裝吊具設計與仿真服務商哪家靠譜

人機協同交互設計提升智能化裝備實用性,有限元分析提供關鍵支撐。裝備要與操作人員默契配合,操作便捷性與舒適性至關重要。設計師運用有限元模擬操作人員手部動作、身體姿態與裝備操控界面、作業區域的交互動態。優化操控手柄形狀、按鈕布局,使其貼合人手操作習慣;調整顯示屏角度、高度,方便人員查看信息。同時,結合有限元優化設備外殼觸感、溫度,避免給操作人員帶來不適。全方面提升人機交互體驗,讓操作人員能高效掌控智能化裝備,減少誤操作,提升作業效率與質量。非標機械設備設計服務咨詢吊裝系統設計利用云計算技術,加速復雜模型運算,短時間內獲取多工況下吊裝系統的應力、應變結果。

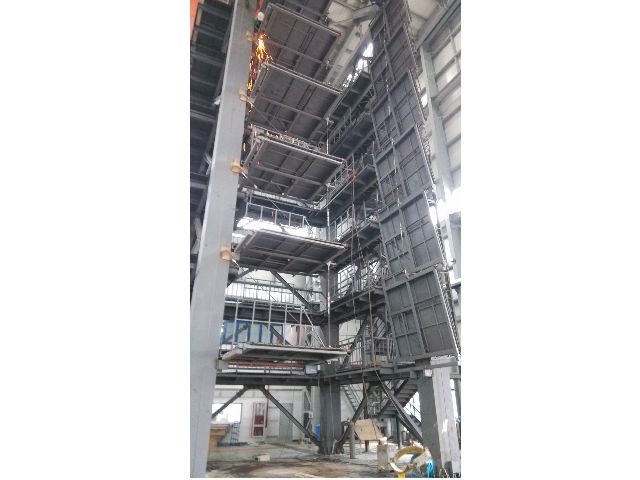

創新設計驅動是工程結構優化設計及有限元分析的重要價值體現。在科技浪潮推動下,工程結構功能訴求日趨多樣。設計師跳出傳統禁錮,利用有限元挖掘新穎結構形式、構造原理。如設計大跨度空間結構,借拓撲優化在有限元平臺探尋材料更優分布,削減不必要重量,保障承載剛度。研發智能監測結構時,預留監測設備嵌入點位,結合有限元解析力學環境,護航監測元件穩定運行。憑借創新設計賦能工程結構轉型升級,拓展應用邊界,為基建領域注入發展動能。

操作便利性優化是大型工裝吊具設計及有限元分析的重要環節。吊運作業通常節奏緊湊,操作人員需高效操作吊具。設計師運用有限元模擬操作人員手部動作、視線范圍與操控裝置、顯示設備的交互情況。優化操控手柄設計,使其操作力反饋舒適、動作精確;簡化操控面板,將復雜吊運指令集成為可視化圖標指引,一鍵實現升降、平移、旋轉等功能。在顯示端,實時醒目呈現吊具狀態、負載重量等信息,方便操作人員隨時掌控。結合有限元全方面優化,讓操作人員輕松駕馭吊具,提升吊運效率。吊裝系統設計為港口集裝箱吊運賦能,通過模擬不同裝卸場景,設計合理的吊具與吊運路徑,提升裝卸效率。

機電工程系統設計及有限元分析起始于對系統功能性的精細剖析。設計師要依據設備的運行目標、操作流程,全方面規劃機電組件的架構。在設計自動化生產線的動力與傳動部分時,需嚴謹考量電機選型、減速機配置以及皮帶、鏈條等傳動方式的適配,確保動力傳輸平穩、高效,滿足不同工況需求。有限元分析緊跟其后,針對關鍵機械部件,如承載重載的軸、支架等,將其復雜幾何模型離散化,模擬實際運轉中的受力狀態,精確把控應力、應變分布。依據分析結果優化部件結構,調整尺寸、優化形狀,使機電系統從設計之初便具備高可靠性,降低故障風險,保障長期穩定運行。吊裝系統設計的創新研發推動吊裝技術進步,為各行業重大項目建設注入強大動力。非標機械設備設計服務咨詢

吊裝系統設計采用多體動力學與有限元耦合方法,全方面分析以優化吊裝系統性能。大型工裝吊具設計與仿真服務商哪家靠譜

智能化裝備設計及有限元分析首先聚焦于智能功能的精確嵌入。設計師得依據裝備預期達成的智能化任務,像自主感知、智能決策、自動執行等,系統規劃電子元件、傳感器與機械結構的融合布局。在設計智能倉儲搬運裝備時,要周全考量如何安置視覺傳感器,使其精確捕捉貨物位置、形狀信息,同時合理布局機械臂關節,保障抓取動作靈活精確。有限元分析接著登場,針對關鍵運動部件,把復雜實體模型細化為網格單元,模擬頻繁作業下的受力狀況,嚴密監控應力、應變變化。依據分析優化機械臂材質分布、細化關節連接設計,讓裝備從初始設計便擁有高穩定性,降低故障幾率,確保智能化作業連貫流暢。大型工裝吊具設計與仿真服務商哪家靠譜

自適應學習與升級能力賦予智能化裝備持續生命力,有限元分析為其夯實基礎。隨著技術發展與任務變化,裝備需不斷學習優化自身性能。設計師借助有限元分析裝備結構、功能模塊在升級改造過程中的力學、電磁兼容性變化。比如為智能檢測設備預留可擴展傳感器接口,運用有限元模擬新傳感器接入后對設備整體性能的影響,提前優化內部布局。同時,分析軟件升級時硬件承載壓力,確保系統穩定運行。通過前瞻性設計與有限元輔助,讓智能化裝備能靈活適應未來變化,持續提升智能化水平,始終契合用戶需求。吊裝系統設計的標準化流程逐步建立,提高吊裝系統設計與分析的通用性與可比性。機電系統設計與計算服務公司控制系統優化是吊裝翻轉系統的關鍵要點,有限...

- 結構優化設計計算 2025-07-10

- 非標機械設備設計與仿真服務公司哪家好 2025-07-06

- 機電系統設計服務公司 2025-07-05

- 結構優化設計與計算服務公司哪家靠譜 2025-07-04

- 結構設計計算服務公司推薦 2025-07-03

- 非標設備設計與分析服務公司哪家好 2025-07-03

- 機電系統設計計算哪家靠譜 2025-07-01

- 機電工程系統設計與制造服務商 2025-06-30

- 智能化裝備設計及有限元分析服務商 2025-06-30

- 機械設計與分析 2025-06-28

- 機電系統設計與仿真服務咨詢 2025-06-24

- 工程結構優化設計計算與分析服務商 2025-06-23

- 工程結構設計哪家靠譜 2025-06-22

- 吊裝翻轉系統設計與仿真服務商 2025-06-21

- 智能化設備設計計算與分析 2025-06-20

- 吊裝稱重系統設計與分析服務公司 2025-06-20

- 裝備人工智能控制特種裝備設計服務公司哪家靠譜 07-13

- 風電機組分體吊裝緩沖控制特種裝備服務公司哪家靠譜 07-12

- 機電系統自動化升級改造哪家好 07-12

- 同步加載系統與設備服務咨詢 07-12

- 多自由度加載系統服務咨詢 07-12

- 風電葉片加載裝備服務商哪家靠譜 07-12

- 風機樁管浮運控制算法哪家好 07-12

- 風電機組分體吊裝緩沖控制特種裝備服務商推薦 07-11

- 智能感知與控制算法服務商哪家靠譜 07-11

- 海上工程施工船舶多錨定位控制設備服務公司哪家好 07-11