直齒輪憑借結構簡單、成本低的優勢,較多用于低扭矩場景(如DN50以下截止閥),但其缺點是噪音較大(可達85dB)。某水處理廠升級項目中,將直蝸輪箱替換為25°螺旋角斜齒輪,噪音降至72dB,傳動效率從92%提升至95%。蝸輪蝸桿在高壓閘閥中應用普遍,某油田注水閥采用ZC1蝸桿與ZCuSn10P1蝸輪組合,實現1:50傳動比與逆向自鎖,但效率只68%。創新方案如德國某品牌的環面蝸桿技術,接觸面積增加40%,效率提升至82%。近年來,諧波齒輪在精密調節閥中嶄露頭角,某半導體特氣閥采用柔輪+波發生器結構,實現0.01°重復定位精度,但扭矩容量限于500N·m。閥門蝸輪箱可提供多級減速,滿足不同需求。德陽STARDGEARS閥門蝸輪箱

效率高的傳動:蝸輪箱采用良好齒輪材料和精密加工工藝,確保了效率高的的動力傳輸和準確的轉速比,提升了傳動效率。耐用可靠:嚴格把控產品質量,選用強度高材料和新的制造工藝,保證蝸輪箱的耐用性和可靠性,可在各種惡劣環境下正常運行。平穩運行:通過精確的配合和精細的加工工藝,降低了噪音和振動,使得蝸輪箱運行平穩,提供良好的使用體驗。蘇州工業園區思達德機械自控有限公司的蝸輪箱產品以效率高的傳動、耐用可靠和平穩運行為特點,適用于工業機械、汽車工業和能源設備等多個應用場景。并將繼續致力于產品的研發和優化,為客戶提供品質高的蝸輪箱,助力各行業的發展。常州高效率閥門蝸輪箱作用它適用于需要高效率和低能耗的應用。

通過精密傳動系統,蝸輪箱將手輪旋轉角度與閥桿位移的線性度誤差控制在±0.5%以內。在LNG接收站的氣動調節閥中,配備編碼器的智能蝸輪箱可實現0.1°分辨率閥位反饋,配合PID控制器使流量調節精度達±1%。關鍵技術包括:①諧波齒輪傳動消除回差;②預載彈簧補償熱膨脹;③硬化導軌保證閥桿直線度。某煉油廠加氫反應器進料閥改造案例顯示,加裝蝸輪箱后,閥門開關時間從手動操作的15分鐘縮短至2分鐘,且開度重復性誤差由3%降至0.8%,催化劑注入量控制穩定性提升40%。

通過將蝸輪箱與電動執行機構(如AUMA SAR系列)組合,可構建智能閥門控制系統。某智能油田項目采用Modbus RTU協議,將蝸輪箱扭矩傳感器、閥位編碼器數據接入SCADA系統,實現遠程啟停與故障診斷。高級功能包括:①過載時自動切換至安全位置;②通過歷史數據分析預測齒輪磨損;③與壓力變送器聯動實現流量自調節。在造紙行業,蒸汽調節閥蝸輪箱與PID控制器集成,響應時間縮短至0.5秒,溫度控制精度±0.3℃。新趨勢是支持IIoT的蝸輪箱,如某品牌產品內置5G模塊,可直接上傳運行數據至云端進行AI分析。閥門蝸輪箱設計需考慮易于安裝和調試的要求。

科學的維護策略包括:①每日巡檢油位、異響與振動(使用便攜式測振儀,頻率范圍10-1000Hz);②每季度取樣潤滑油進行鐵譜分析;③每年開箱檢查齒面點蝕與磨損(按AGMA 1010標準評估)。某火電廠給水泵再循環閥蝸輪箱通過狀態監測,將計劃維修改為預測性維護,故障率下降75%。關鍵維護技術:①磁力排油裝置徹底清理舊油;②齒輪修復采用激光熔覆(Stellite 6合金涂層);③密封更換采用特制工裝保證壓縮量。數字化管理系統(如GE Predix平臺)可自動生成維護工單,優化備件庫存。閥門蝸輪箱設計需考慮成本和性能的平衡。鹽城電動閥門蝸輪箱制造商

齒輪傳動比決定了力矩放大倍數。德陽STARDGEARS閥門蝸輪箱

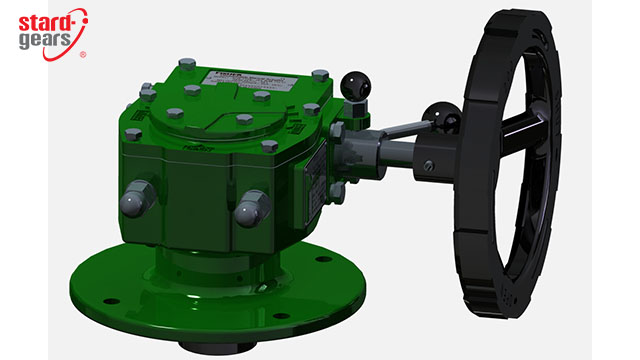

一套完整的閥門蝸輪箱包含四大焦點組件:齒輪組負責動力傳遞與變速,根據需求可采用直齒、斜齒或蝸桿結構;傳動軸需經熱處理提高抗扭強度,并通過鍵槽與齒輪實現緊密配合;滾動軸承或滑動軸承支撐旋轉部件,減少摩擦損耗;鑄鋼或鋁合金箱體則提供結構保護與環境隔離。以某型船用閥門蝸輪箱為例,其箱體采用IP67防護等級,內部填充食品級潤滑脂,可在-30℃至120℃溫度范圍內穩定工作。設計時還需考慮熱膨脹系數匹配,例如不銹鋼軸與青銅齒輪的組合能避免溫差導致的咬合失效。部分廠商通過模塊化設計實現快速維修,如可拆卸端蓋便于更換磨損齒輪,大降低維護成本。德陽STARDGEARS閥門蝸輪箱