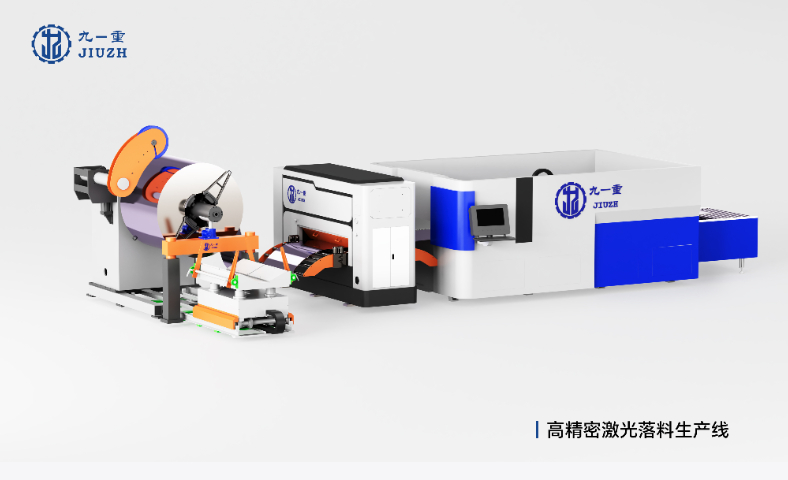

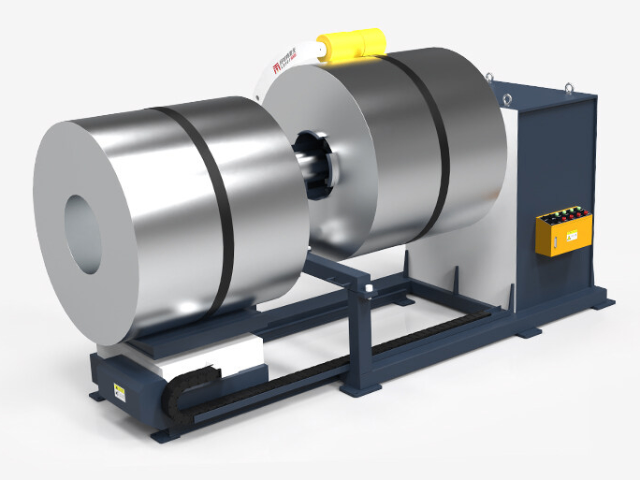

- 品牌

- 廣東九重

- 型號

- JZS50-1350

- 種類

- 開卷矯平切割

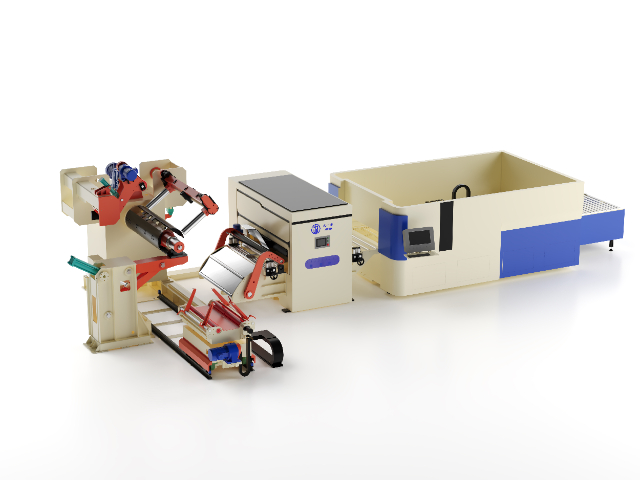

該生產線的柔性化加工能力使其適用于多樣化生產需求。通過編程即可快速切換不同的切割圖形,無需更換模具,能滿足小批量、多品種的生產模式。在醫療器械制造中,常常需要生產多種規格的金屬零部件,激光落料生產線可根據設計要求,快速調整切割參數,完成復雜形狀零件的加工,如心臟支架的切割、骨科植入物的成型等。此外,對于新產品研發階段的樣品制作,激光切割的靈活性能夠快速響應設計變更,縮短產品開發周期,助力企業搶占市場先機。可定制化設計,根據企業需求適配不同生產場景。湖北銷售激光落料生產線商家

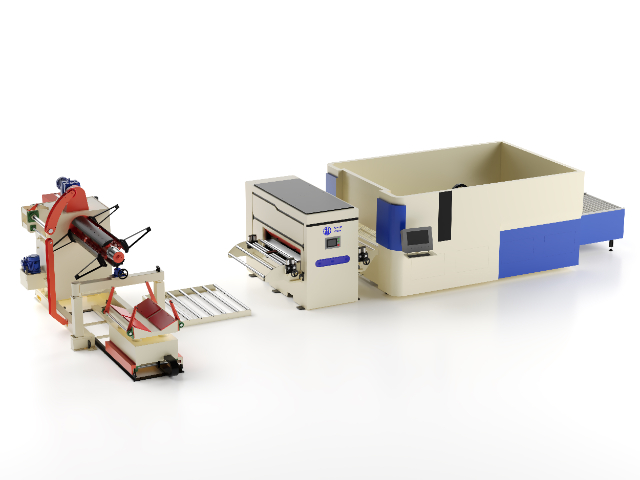

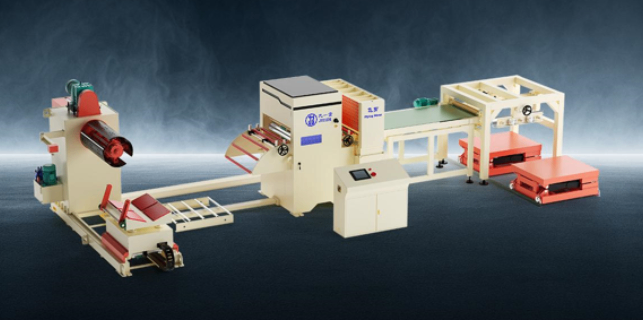

九重激光落料生產線構建了九階全自動化生產體系,涵蓋自動上料、智能識別、精細切割、缺陷檢測、自動分揀等環節。機械臂采用九軸聯動技術,可在 5 秒內完成板材的抓取、定位與校準,誤差控制在 ±0.1mm 以內。在電子設備外殼生產中,生產線通過視覺識別系統對板材表面缺陷進行九層級檢測,一旦發現劃痕、凹陷等問題,立即自動剔除不良品,并從備用料倉補充板材,確保生產連續性。全自動化流程使設備稼動率提升至 98%,較傳統人工干預模式生產效率提高 3 倍以上,同時降低了 80% 的人力成本。安徽多功能激光落料生產線電話無需模具,編程即換圖形,靈活適配多品種小批量生產需求。

九重激光落料生產線構建了九重立體安全防護網絡,全方面保障生產安全。首層為激光防護簾,采用特殊濾光材料,可阻擋 99.9% 的有害激光輻射;第二層的毫米波雷達監測系統,能在 0.2 秒內檢測到人員進入危險區域,并立即觸發急停機制;第三層的液壓緩沖裝置,可在設備突發故障時迅速制動工作臺,避免碰撞事故。此外,還有漏電保護、過載保護、防火監測等九重防護措施,形成從設備運行到環境安全的全鏈條保護。該安全體系使設備安全事故發生率降低至 0.01% 以下,遠低于行業平均水平。

激光落料生產線的維護保養設計充分考慮效率因素。其采用模塊化設計,關鍵部件如激光發生器、切割頭可快速拆卸更換,單次維護時間縮短至半小時以內。自動潤滑系統定時對設備運動部件進行潤滑,減少磨損,延長設備使用壽命。此外,設備還具備自檢功能,日常生產中可自動檢測關鍵性能指標,提前預警潛在問題。高效的維護保養機制確保設備始終處于良好運行狀態,減少因設備維護導致的停機時間,維持生產線的高效運轉,降低企業的綜合運營成本。智能排版使材料利用率超 90%,降低成本,提高企業經濟效益。

相較于傳統沖壓加工依賴模具的生產方式,激光落料生產線無需制作特用模具,極大降低了企業的前期投入成本。一套汽車車身覆蓋件沖壓模具的開發成本高達數百萬元,且開發周期長達數月,而激光切割可直接對高強度鋼板進行加工,跳過模具開發環節。對于產品更新換代快的行業,如消費電子領域,頻繁更換模具不僅成本高昂,還會延誤生產進度,激光落料生產線憑借無模具限制的特性,能快速適應產品設計變化,減少因模具閑置或報廢造成的資源浪費,為企業節省大量資金。生產數據可追溯,便于質量管控和工藝改進。江西金屬加工激光落料生產線廠家

在汽車制造中,用于車身覆蓋件切割,提高零部件成型質量。湖北銷售激光落料生產線商家

九重激光落料生產線的九階自動化流程,相比傳統半自動化生產線,自動化程度有質的飛躍。傳統半自動化生產線在板材上料、檢測、分揀等環節依賴人工操作,效率低且易出錯。九重生產線從自動上料、智能識別到缺陷檢測、自動分揀,實現全流程自動化。其機械臂采用九軸聯動技術,5 秒內即可完成板材的抓取定位,誤差控制在 ±0.1mm 以內;視覺識別系統對板材進行九層級檢測,自動剔除不良品并補充原料。在電子設備外殼生產中,傳統半自動化生產線每小時產量約 200 件,九重生產線每小時可達 600 件以上,且產品一致性更好,極大提升了生產效率和產品質量。湖北銷售激光落料生產線商家

該生產線的柔性化加工能力使其適用于多樣化生產需求。通過編程即可快速切換不同的切割圖形,無需更換模具,能滿足小批量、多品種的生產模式。在醫療器械制造中,常常需要生產多種規格的金屬零部件,激光落料生產線可根據設計要求,快速調整切割參數,完成復雜形狀零件的加工,如心臟支架的切割、骨科植入物的成型等。此外,對于新產品研發階段的樣品制作,激光切割的靈活性能夠快速響應設計變更,縮短產品開發周期,助力企業搶占市場先機。智能排版使材料利用率超 90%,降低成本,提高企業經濟效益。安徽激光落料生產線商家獨有的九維智能排版軟件是生產線提效降本的中心利器。該系統基于 AI 算法,從板材尺寸、切割圖形、加工順序等九個...

- 山東附近哪里有激光落料生產線銷售廠 2025-07-15

- 安徽直銷激光落料生產線批量定制 2025-07-15

- 湖北附近哪里有激光落料生產線供應商 2025-07-15

- 湖南附近哪里有激光落料生產線廠家直銷 2025-07-14

- 江蘇制造激光落料生產線批發商 2025-07-14

- 廣東工業激光落料生產線銷售廠 2025-07-14

- 河北多功能激光落料生產線廠家直銷 2025-07-14

- 湖南比較好的激光落料生產線廠家 2025-07-14

- 山西銷售激光落料生產線批發商 2025-07-13

- 湖南定做激光落料生產線價格 2025-07-13

- 薄板加工激光落料生產線商家 2025-07-12

- 上海購買激光落料生產線 2025-07-12

- 江蘇設備激光落料生產線批量定制 2025-07-12

- 安徽耐用激光落料生產線銷售廠 2025-07-12

- 湖北國內激光落料生產線廠家供應 2025-07-12

- 湖北銷售激光落料生產線商家 2025-07-12

- 安徽直銷激光落料生產線批量定制 07-15

- 福建金屬板材矯平機廠家供應 07-15

- 安徽矯平機批發商 07-15

- 浙江六重式液壓式高精密矯平機價格 07-15

- 江蘇金屬板材液壓式高精密矯平機價格 07-15

- 福建金屬板材矯平機銷售廠 07-15

- 湖北附近哪里有激光落料生產線供應商 07-15

- 山東精密矯平機銷售廠 07-15

- 廣東鋼板矯平機 07-15

- 河北手動矯平機供應商 07-14