- 品牌

- 派爾福

- 型號

- 全型號

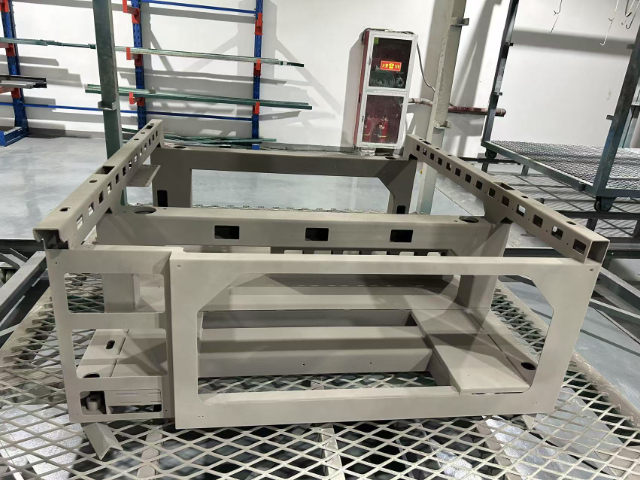

磷化過程在金屬表面生成的不溶性磷酸鹽保護膜,是提升金屬耐腐蝕性的關鍵。以鋼鐵磷化為例,生成的磷化膜如 Zn?Fe (PO?)??4H?O,像一層緊密貼合的鎧甲,將金屬與外界的氧氣、水分、酸堿等腐蝕介質有效隔離。磷化膜本身不導電,可阻止金屬表面形成腐蝕微電池,抑制電化學腐蝕的發生。此外,磷化膜的微觀孔隙結構能夠吸附防銹劑,進一步增強防護效果。經酸洗磷化處理后的金屬,在惡劣的戶外環境或強腐蝕工業環境中,腐蝕速度大幅降低,大幅延長金屬制品的使用壽命,降低維護與更換成本。酸洗磷化不僅能提升金屬耐腐蝕性和涂裝附著力,還能改善表面潤滑性與光澤度。海南前處理酸洗磷化費用

酸洗磷化對金屬耐腐蝕性的提升酸洗磷化通過多方面提升金屬耐腐蝕性。酸洗去除金屬表面氧化皮和雜質,消除了腐蝕源,為磷化創造良好基礎。磷化形成的磷酸鹽保護膜,如同緊密貼合的 “防護層”,將金屬與外界腐蝕介質隔絕。磷化膜本身不導電,能阻止電化學腐蝕的發生。而且,磷化膜的微觀結構具有一定孔隙,可吸附防銹劑等物質,進一步增強防護效果。經酸洗磷化處理后的金屬,在相同環境下的腐蝕速度大幅降低,耐腐蝕性得到顯著提高,使其能在更惡劣的環境中使用,拓寬了金屬材料的應用范圍。陜西除油酸洗磷化處理工藝油污會阻礙酸液與金屬接觸,影響酸洗磷化效果,因此預處理時務必徹底清理油污。

在進行酸洗磷化前,金屬工件的預處理不容小覷。首先,必須徹底清理工件表面的油污。油污的存在會阻礙酸液與金屬表面充分接觸,導致酸洗效果大打折扣,后續磷化膜也難以均勻附著。對于油污較重的工件,可采用脫脂劑進行浸泡或噴淋處理,隨后用清水沖洗干凈。其次,要檢查工件表面是否有焊接飛濺物、毛刺等。這些雜質不僅影響酸洗磷化效果,還可能在后續加工中造成安全隱患。需通過打磨、噴砂等方式去除,保證工件表面平整光滑,為酸洗磷化創造良好的基礎條件,確保整個工藝的順利進行與處理質量。

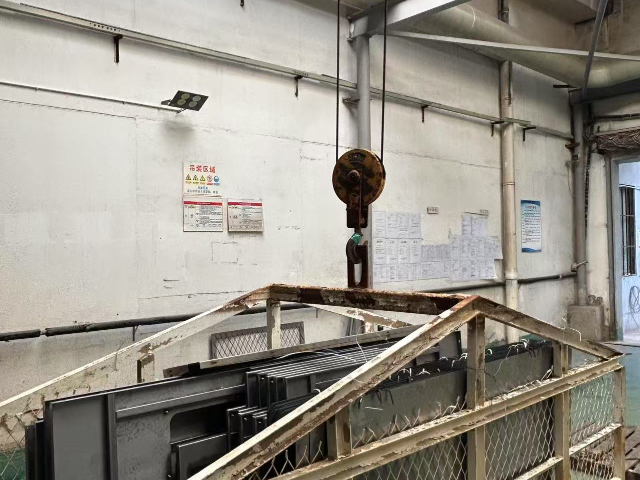

除氧化皮和銹蝕外,金屬表面還可能附著各類雜質,如灰塵、油污以及加工過程中殘留的碎屑等。酸洗環節借助酸液的化學作用,可溶解部分雜質;而磷化過程形成的磷酸鹽保護膜,能在覆蓋金屬表面的同時,將尚未溶解的細微雜質包裹起來,阻止其對金屬性能產生負面影響。例如,在精密機械零件的生產中,金屬表面雜質的存在可能影響零件的配合精度與運行穩定性。通過酸洗磷化處理,徹底消除雜質,保證零件的尺寸精度,提升金屬的內在品質,延長機械零件的使用壽命,使其在高精度工作環境下穩定運行。引入自動化生產線,提升酸洗磷化生產效率和產品質量穩定性,增強企業競爭力。

影響酸洗磷化質量的因素酸洗磷化質量受多種因素影響。酸洗液和磷化液的濃度、溫度、成分比例是關鍵因素。酸液濃度過高可能導致金屬過度腐蝕,濃度過低則酸洗效果不佳;磷化液濃度和溫度不合適,會使磷化膜質量不穩定,如膜層過薄、不均勻或結晶粗大。此外,工件表面狀態也很重要,若表面油污、銹跡未徹底清理,會阻礙酸洗磷化反應正常進行。酸洗磷化時間控制不當同樣會影響質量,時間過短反應不充分,過長則可能產生負面影響,如過度酸洗造成金屬表面粗糙,過度磷化使膜層變脆等。運用中和沉淀法、化學氧化法、離子交換法等處理廢水,定期檢測處理設備運行情況。陜西除油酸洗磷化處理工藝

金屬工件預處理時,用脫脂劑去除油污,通過打磨、噴砂等方式清理焊接飛濺物和毛刺。海南前處理酸洗磷化費用

酸洗液的溫度和酸洗時間對酸洗效果有直接影響。一般來說,提高酸洗液溫度可加快酸洗速度,但不同酸液有其適宜的溫度范圍。以鹽酸為例,通常在常溫至 40℃之間效果較好,溫度過高會加劇鹽酸的揮發,不僅污染環境,還會導致酸洗液濃度快速下降。酸洗時間也需嚴格控制,時間過短,氧化皮和雜質無法徹底去除;時間過長,會使金屬表面過度腐蝕,降低工件尺寸精度,甚至引發氫脆。對于不同材質和表面狀況的工件,需通過試驗確定酸洗溫度和時間,并在生產過程中實時監控,確保酸洗質量穩定。海南前處理酸洗磷化費用

酸洗磷化工藝的優化是提高產品質量和生產效率的關鍵。在酸洗環節,通過精確控制酸洗液的濃度、溫度和酸洗時間,可以有效避免金屬表面的過腐蝕和欠腐蝕現象。例如,采用在線監測系統實時監測酸洗液的濃度變化,并根據監測數據自動調整酸液的補加量,能夠確保酸洗過程的穩定性。同時,通過優化酸洗槽的設計,增加攪拌裝置和加熱裝置,可以提高酸洗液的傳質效率和溫度均勻性,進一步提升酸洗效果。在磷化環節,優化磷化液的配方和工藝參數同樣至關重要。通過添加適量的促進劑、穩定劑和表面活性劑,可以改善磷化膜的結晶質量,提高其耐腐蝕性和涂層附著力。此外,采用多級磷化工藝,即先進行低溫快速磷化,再進行高溫補充磷化,能夠在較短的時間內形...

- 四川碳鋼酸洗磷化鈍化 2025-07-09

- 湖北前處理酸洗磷化價格 2025-07-09

- 上海除銹酸洗磷化廠家 2025-07-09

- 河南除銹酸洗磷化工藝流程 2025-07-08

- 上海除油酸洗磷化處理工藝 2025-07-08

- 北京不銹鋼酸洗磷化工藝流程 2025-07-08

- 湖南碳鋼酸洗磷化能防銹多長時間 2025-07-08

- 吉林不銹鋼酸洗磷化工藝流程 2025-07-07

- 山東除油酸洗磷化費用 2025-07-07

- 廣東碳鋼酸洗磷化 2025-07-07

- 湖北前處理酸洗磷化費用 2025-07-06

- 福建不銹鋼酸洗磷化能防銹多長時間 2025-07-06

- 上海除油酸洗磷化鈍化 2025-07-06

- 安徽前處理酸洗磷化費用 2025-07-06

- 安徽除油酸洗磷化廠家 2025-07-06

- 北京前處理酸洗磷化能防銹多長時間 2025-07-06

- 南京低溫固化粉末涂裝如何收費 07-11

- 上海耐磨粉末涂裝如何收費 07-11

- 南京抗UV粉末涂裝服務商 07-11

- 蘇州金屬表面處理粉末涂裝 07-11

- 浙江低碳粉末涂裝公司 07-11

- 粉末涂裝如何收費 07-10

- 上海粉末涂裝價格 07-10

- 南京粉末涂裝價格 07-10

- 江西汽車配件粉末涂裝價格 07-09

- 蘇州耐磨粉末涂裝服務商 07-09