- 品牌

- 司戎

- 型號

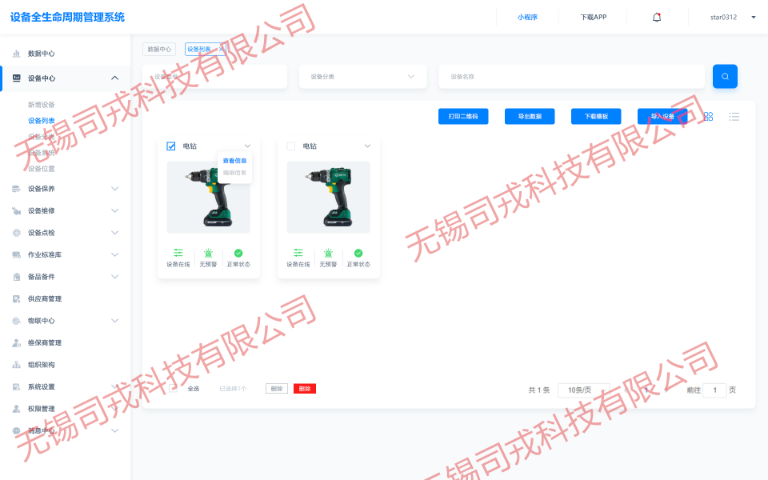

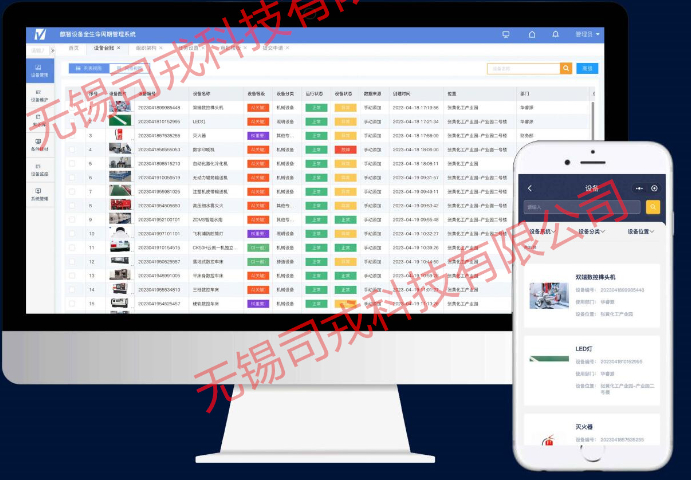

- 設備全生命周期管理

- 適用行業

- 機械,化工,交通,紡織,醫療

- 版本類型

- 單機版,網絡版,手機版

- 語言版本

- 簡體中文版

系統建立備件全品類主數據庫,包含庫存量、采購周期、兼容型號等200+屬性。通過分析設備故障歷史,系統動態調整安全庫存閾值,并給出經濟采購批量建議。當維修工單消耗備件時,自動扣減庫存并觸發采購申請,支持VMI(供應商管理庫存)模式直連供應商系統。對于關鍵備件,系統監控其裝機后的使用壽命,反向優化采購質量。某半導體工廠應用后,備件庫存周轉率從1.2次/年提升至3.8次/年,呆滯庫存減少1200萬元。通過對接智能電表、氣表等計量裝置,系統實時采集設備能耗數據,按班次/產品型號/工藝階段進行多維度分析。能效看板直觀展示設備空載耗電、單位產量能耗等KPI,自動識別異常耗能點(如夜間待機功率超標)。系統可聯動控制系統,在非生產時段自動關閉非必要設備,或調整運行參數至節能模式。某化工廠通過系統推薦的電機變頻改造方案,年節省電費超800萬元,碳減排量相當于種植6萬棵樹。動態庫存監控系統實時跟蹤備件流轉情況,結合設備故障模式分析預測備件需求。吉林移動端設備全生命周期管理報價

設備管理系統構建了風險防控體系。通過實時監測設備狀態參數,系統能夠早期識別潛在故障,避免重大安全事故。某煉油廠的關鍵壓縮機振動值出現異常波動時,系統提前72小時發出預警,避免了可能造成上千萬元損失的設備損毀事故。系統還建立了完整的設備變更管理流程,任何參數調整都需要經過多級審批和影響評估,確保變更安全。在業務連續性管理方面,系統維護著關鍵備件的應急儲備方案,當突發事件發生時可以快速啟動備用設備網絡。保險企業已經開始認可設備管理系統的風險防控價值,使用系統的工廠其財產保險費率可獲得15-20%的優惠。四川制造業設備全生命周期管理工業設備管理的智能化轉型是制造業高質量發展的必然要求。

數字孿生技術為設備管理系統帶來了質的飛躍。系統為每臺關鍵設備創建了高保真數字孿生體,實現虛實交互。某飛機制造企業通過數字孿生技術,在地面就能實時監控飛行中飛機的發動機狀態,維護需求。更深入的應用是,系統可以在虛擬環境中模擬設備改造方案,驗證可行性后再實施。某汽車廠在引入新生產線前,通過數字孿生模擬發現了23處潛在問題,避免了上千萬元的改造損失。隨著技術進步,數字孿生正從單一設備擴展到整個工廠,使設備管理系統具備更強大的仿真和預測能力。據預測,到2026年,90%的工業設備管理系統都將集成數字孿生功能。

系統將傳統紙質巡檢表轉化為數字化工作流,支持NFC/RFID打卡、語音輸入、拍照記錄等多種方式。管理員可自定義點檢項目和標準,系統根據設備關鍵度自動生成巡檢路線和頻率。現場人員通過移動端接收任務,掃描設備二維碼后,界面自動突出顯示需檢查的部件(如液壓油位、皮帶張力)。異常數據會上傳至云端,自動關聯歷史記錄進行趨勢分析。對于高危設備,系統支持AR輔助巡檢,通過圖像識別比對設備狀態差異。某能源企業使用后,巡檢漏檢率從12%降至0.5%,隱患發現效率提升3倍。智能工單模塊根據設備狀態自動生成維護任務,并基于維修人員技能、位置等因素進行分配。

當設備接近經濟壽命終點時,系統綜合評估其技術狀態、維修成本、生產效率等多方面因素,給出科學的處置建議。對于擬報廢設備,系統自動匹配二手設備交易平臺的行情數據,生成殘值評估報告。環保合規模塊確保處置過程符合相關法規要求,完整記錄廢棄物處理流向,生成電子臺賬備查。系統還支持在線拍賣功能,擴大潛在買家范圍,比較大化設備殘值回收。某飛機制造企業通過系統的拍賣平臺處置舊設備,成交價比預期高出28%,同時自動完成資產核銷和稅務處理,節省了大量人工操作時間。實時庫存監控系統結合設備維修記錄和備件使用壽命數據,建立需求預測模型。山西通用設備全生命周期管理企業

隨著數字孿生、5G、區塊鏈等技術的發展,設備管理系統將向更加智能化的方向演進。吉林移動端設備全生命周期管理報價

設備全生命周期管理系統可對設備運行過程中產生的大量數據進行采集、分析和存儲,為企業提供數據支持和決策參考。通過對設備故障率、維修成本、設備利用率等關鍵指標的分析,企業可了解設備的運行狀況和管理效果,發現存在的問題和不足,及時調整管理策略。例如,企業可根據數據分析結果,優化設備的采購計劃,選擇更適合生產需求的設備;調整設備的維護計劃,提高維護效率和質量;合理安排設備的生產任務,提高設備的利用率。數據驅動決策可使企業的設備管理更加科學、精細,提高企業的管理水平和競爭力。吉林移動端設備全生命周期管理報價

- 河南制造業設備全生命周期管理多少錢 2025-07-15

- 陜西企業設備全生命周期管理多少錢 2025-07-14

- 江蘇專業的設備全生命周期管理 2025-07-14

- 德州制造業設備全生命周期管理報價 2025-07-14

- 陜西企業設備全生命周期管理app 2025-07-14

- 棗莊制造業設備全生命周期管理系統 2025-07-13

- 廣東通用設備全生命周期管理價格 2025-07-13

- 吉林制造業設備全生命周期管理價格 2025-07-13

- 山西手機設備全生命周期管理企業 2025-07-13

- 青島設備全生命周期管理app 2025-07-13

- 青海智能設備全生命周期管理系統 2025-07-13

- 煙臺移動端設備全生命周期管理價格 2025-07-13