- 品牌

- 宇一管閥

- 型號

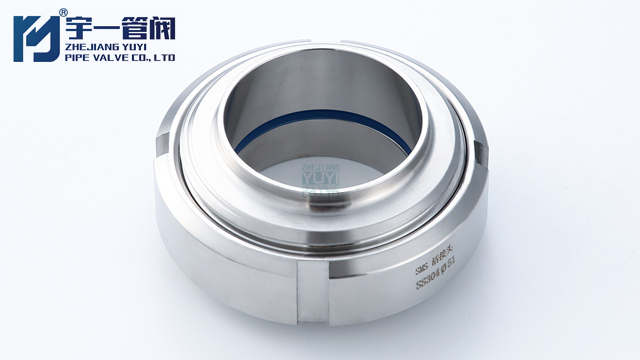

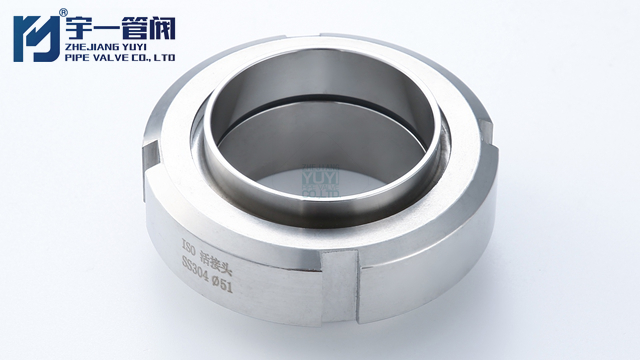

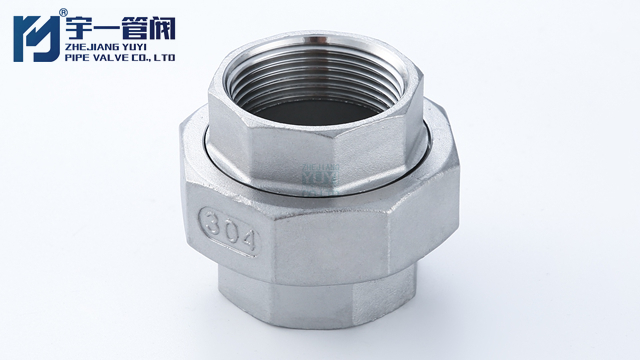

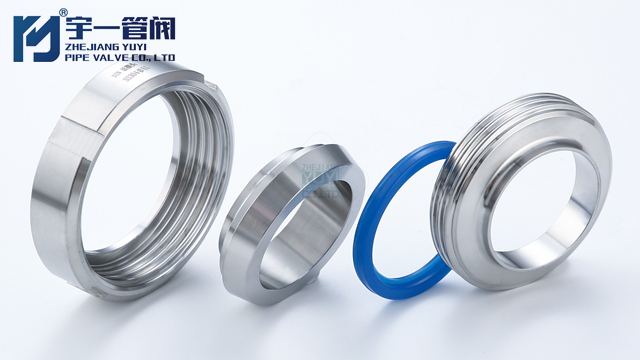

- 活接頭

- 類型

- SMS/DIN/ISO

- 材質

- 不銹鋼

- 連接形式

- 焊接式

- 是否進口

- 否

- 是否標準件

- 標準件

- 樣品或現貨

- 現貨

- 加工定制

- 否

- 適用范圍

- 管路鏈接

- 廠家

- 浙江宇一管閥有限公司

- 產地

- 浙江

活接頭的質量直接關系到管道系統的安全運行,嚴格的檢測標準與科學的檢測方法是確保產品質量的關鍵。國際上,ISO、ASTM等標準對活接頭的各項性能指標作出規范,國內也有GB系列標準進行質量管控,涵蓋材料性能、尺寸精度、密封性能、承壓能力等多個維度。在材料檢測方面,需驗證活接頭材質是否符合標準要求。通過化學成分分析,采用光譜儀檢測金屬材料中各元素的含量,確保其成分達標;利用金相顯微鏡觀察材料的微觀組織結構,判斷是否存在晶粒粗大、偏析等缺陷。對于非金屬密封材料,要測試其硬度、拉伸強度、耐溫性和耐化學腐蝕性等性能,確保在實際工況下能夠穩定工作。尺寸精度檢測是保證活接頭與管道適配性的重要環節。使用游標卡尺、千分尺等工具測量活接頭的內徑、外徑、螺紋規格等尺寸,確保其符合設計要求;對于高精度活接頭,還需借助三坐標測量儀進行三維尺寸檢測,誤差需控制在極小范圍內,以保證連接的密封性和可靠性。密封性能檢測是質量檢測的。常用的方法有壓力測試,將活接頭安裝在測試臺上,注入一定壓力的氣體或液體,保壓一段時間后觀察是否有泄漏;氣密性測試則通過涂抹肥皂水或使用氦質譜檢漏儀,檢測活接頭在低壓環境下的密封效果。此外。 活接頭外觀精致,不僅實用,還能提升管道系統的整體美觀度。溫州不銹鋼活接頭供應

高精度活接頭對尺寸精度、表面質量和密封性能要求嚴苛,其加工需融合先進工藝與精密設備,以確保在精密儀器、裝備等領域的可靠應用。在材料加工階段,高精度活接頭常選用強度高、穩定性好的不銹鋼、鈦合金等金屬材料。針對這類難加工材料,多采用數控車削技術,通過高精度數控車床配備的高速旋轉刀具,以恒定的切削參數精細控制尺寸公差,確保活接頭的內外徑、螺紋等關鍵部位誤差控制在微米級。對于活接頭的密封面加工,研磨和拋光工藝是關鍵。超精密研磨技術利用帶有磨料的研磨盤,通過機械壓力和化學作用,去除材料表面的微小凸起,使密封面平面度達到亞微米級。拋光工藝則進一步降低表面粗糙度,多采用磁流變拋光、離子束拋光等先進技術,磁流變拋光利用磁場作用下的拋光液對活接頭表面進行柔性加工,可將表面粗糙度降低至μm以下,確保密封面與密封墊圈緊密貼合。在螺紋加工方面,高精度滾絲和磨絲工藝被廣泛應用。滾絲工藝通過滾絲輪的擠壓成型,在活接頭表面形成度、高精度的螺紋,相比切削加工,滾絲所得螺紋表面金屬流線連續,強度更高,且尺寸精度可達6H/6g級。對于精度要求更高的活接頭,采用磨絲工藝,通過高精度螺紋磨床對螺紋進行磨削加工。 浙江食品級活接頭ISO標準活接頭的耐高溫性能,使其在工業蒸汽管道中發揮重要作用。

在家裝與日常管道維護中,家用活接頭的正確選擇與使用,直接影響著用水安全與生活便利。選擇家用活接頭時,材質是首要考量因素。輸送飲用水的活接頭,應選用304或316L不銹鋼材質,這類材料無毒無害、耐腐蝕性強,符合國家衛生標準,能有效避免金屬析出污染水質;若預算充足,黃銅材質的活接頭也是質量之選,其天然抑菌性可保障用水健康,且導熱性良好,在熱水管路中不易變形。尺寸適配性同樣關鍵。需精細測量管道內徑、外徑與壁厚,確保活接頭規格與之匹配。常見家用管道多為DN15、DN20,對應4分管和6分管,選購時要仔細核對產品參數,避免因尺寸誤差導致安裝困難或漏水。連接方式上,螺紋連接的活接頭因安裝簡便,成為家庭優先,其操作無需專業工具,普通用戶旋緊螺母即可完成連接,但需注意螺紋的牙型和螺距,確保與管道緊密咬合。在使用過程中,掌握必要技巧能提升活接頭的耐用性與密封性。安裝前,需用砂紙打磨管道端口,去除毛刺和銹跡,并清理活接頭內部雜質;在螺紋處纏繞生料帶時,應按順時針方向纏繞3-5圈,確保密封嚴密。旋緊螺母時,力度要均勻,避邊過緊造成密封失效;若遇到螺母難以旋動,切勿強行操作,可涂抹少量潤滑油輔助。日常使用中。

在能源、冶金、化工等高溫工況領域,普通活接頭難以滿足需求,耐高溫活接頭的技術突破成為行業焦點。材料革新是耐高溫活接頭發展的關鍵,鎳基合金憑借優異的高溫強度、抗氧化性和抗蠕變性能,逐漸取代傳統不銹鋼材料。例如,Inconel625合金因含有大量鉬和鈮元素,在800℃高溫環境下仍能保持穩定的力學性能,有效提升活接頭的耐高溫極限。陶瓷基復合材料也開始應用于活接頭制造,其超高的熔點與低熱導率,可承受1200℃以上的極端高溫,為超高溫工況提供解決方案。結構設計的優化同樣推動了技術突破。傳統活接頭在高溫下易因熱膨脹導致密封失效,新型耐高溫活接頭采用彈性補償結構,內置耐高溫彈簧或柔性金屬波紋管,能自動適應管道的熱脹冷縮,保持恒定的密封壓力。同時,創新的多層密封設計被廣泛應用,外層采用耐高溫石墨盤根,提供基礎密封;內層使用聚四氟乙烯填充材料,增強密封效果,多層防護有效防止高溫介質泄漏。表面處理技術的進步也為耐高溫活接頭賦能。通過熱噴涂技術,在活接頭表面涂覆氧化鋁、氧化鋯等耐高溫陶瓷涂層,可提升表面硬度與抗氧化性能;化學氣相沉積(CVD)技術則能形成納米級耐高溫薄膜,降低表面粗糙度,減少介質附著。 抗震設計的活接頭,增強了在地震等自然災害下管道系統的穩定性。

活接頭的密封性能直接取決于密封材料的特性,不同材質的密封材料在耐溫、耐化學性、彈性等方面各具優劣,適用于不同工況。橡膠類密封材料中,三元乙丙橡膠(EPDM)以良好的耐水性和耐候性著稱,能在-50℃至150℃的溫度范圍內保持穩定性能,適用于飲用水、熱水管道等活接頭密封;而丁腈橡膠(NBR)則對礦物油、潤滑油等油性介質耐受性強,常用于燃油管道、液壓系統的活接頭,但耐溫范圍相對較窄,一般在-40℃至120℃。氟橡膠(FKM)綜合性能出色,可耐受-20℃至200℃的溫度,對各類化學試劑、溶劑、燃油等都有優異的抗腐蝕能力,在航空航天、化工等領域的高溫、強腐蝕環境下應用,不過成本相對較高。聚四氟乙烯(PTFE)被稱為“塑料王”,具有極低的摩擦系數和的化學穩定性,能耐受強酸、強堿和各種有機溶劑,使用溫度范圍為-180℃至260℃。其缺點是彈性較差,單獨使用時密封效果有限,常與其他材料復合制成墊片,或作為密封件的表面涂層。膨脹石墨材料由天然鱗片石墨經化學處理、高溫膨化制成,耐高溫性能突出,可在-200℃至650℃的溫度區間內使用,且對大多數化學介質有良好耐受性,在高溫、高壓的工業管道活接頭密封中表現優異,但其在強氧化性酸中穩定性欠佳。硅橡膠。 在太陽能熱水系統中,活接頭耐高溫,保障熱水循環系統穩定運行。不銹鋼活接頭報價

活接頭的抗疲勞性能好,能承受長時間的動態壓力變化。溫州不銹鋼活接頭供應

活接頭的連接強度關乎管道系統的穩定性與安全性,其受材料特性、結構設計、安裝工藝及工作環境等多方面因素影響。深入剖析這些因素,有助于優化活接頭性能,提升連接可靠性。材料特性是影響連接強度的基礎。金屬材料的強度、硬度、韌性等指標直接決定活接頭的承載能力,高強度合金鋼相比普通鋼材,能承受更大的外力而不發生變形或斷裂;同時,材料的耐疲勞性也至關重要,在振動頻繁的工況下,抗疲勞性能差的材料易出現裂紋,導致連接失效。非金屬密封材料的彈性與耐老化性同樣關鍵,密封材料彈性不足會降低密封壓力,耐老化性差則會縮短使用壽命,影響連接強度。結構設計對連接強度起到決定性作用。合理的結構可均勻分散應力,減少應力集中。例如,螺紋式活接頭的螺紋牙型、螺距和嚙合長度會影響連接的緊密程度,牙型設計不合理易導致受力不均,縮短使用壽命;卡套式活接頭的卡套形狀與尺寸精度決定了對管道的抱緊力,卡套變形不足或過度都會削弱連接強度。此外,活接頭的整體形狀與壁厚分布也需根據工況進行優化,確保在承受壓力和拉力時具備足夠強度。安裝工藝直接影響活接頭的實際連接效果。安裝時,螺紋擰緊力矩不足會導致連接松動,力矩過大則可能使螺紋滑絲或部件損壞。 溫州不銹鋼活接頭供應

- 溫州ISO活接頭德標 2025-07-06

- SS304活接頭廠家供應 2025-07-03

- SS304活接頭定做 2025-07-02

- 寧波活接頭 2025-06-28

- 無錫活接頭定制 2025-06-28

- 上海活接頭定做 2025-06-28

- 浙江活接頭批量 2025-06-25

- 由壬活接頭定制 2025-06-25

- 浙江SMS活接頭廠商 2025-06-25

- 溫州食品級活接頭廠商 2025-06-24

- 溫州組件活接頭德標 2025-06-22

- 由壬活接頭品質 2025-06-21