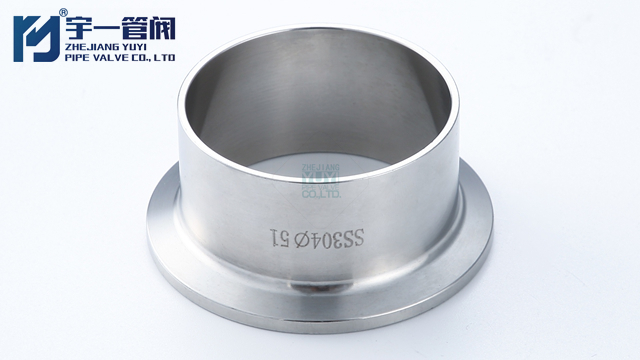

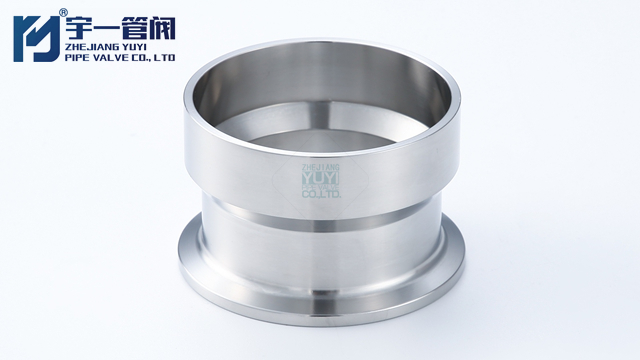

- 品牌

- 宇一管閥

- 型號

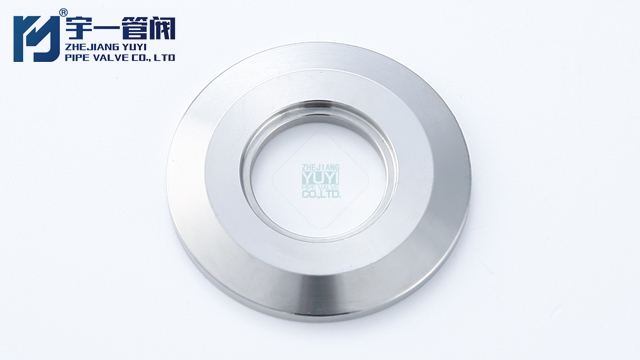

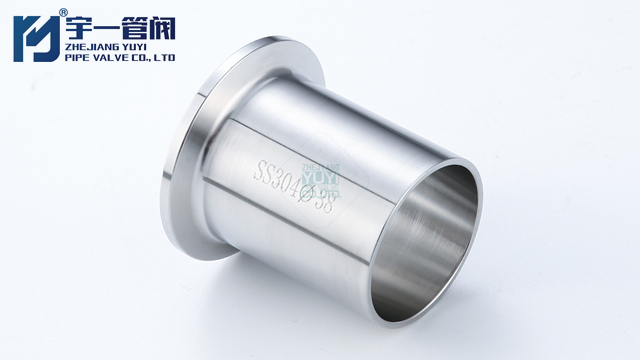

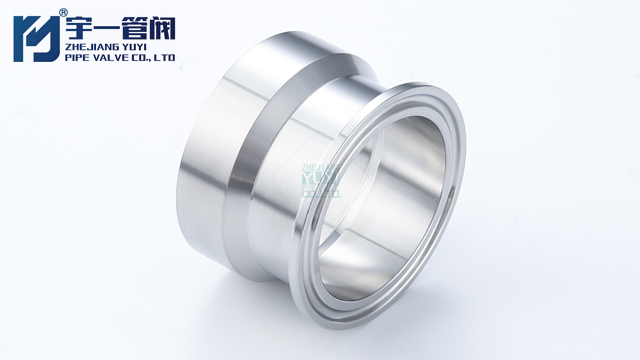

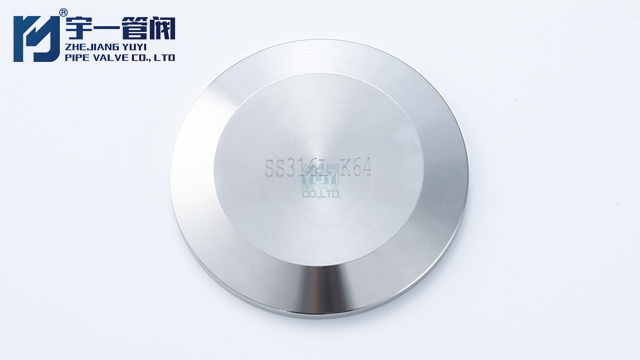

- 快裝接頭

- 類型

- 卡箍接頭

- 材質

- 不銹鋼

- 連接形式

- 焊接式,卡箍式

- 是否進口

- 否

- 是否標準件

- 標準件

- 樣品或現貨

- 現貨

- 加工定制

- 是

- 適用范圍

- 管路鏈接

- 廠家

- 浙江宇一管閥有限公司

- 產地

- 浙江

快裝接頭的連接強度與可靠性是保障工業系統穩定運行的要素。近年來,行業圍繞材料革新、結構優化及檢測技術升級開展研究,有效提升了快裝接頭在復雜工況下的性能表現。材料性能是連接強度的基礎。新型合金材料的應用增強接頭承載能力,例如鎳基合金憑借耐高溫、度特性,在高溫高壓環境下仍能保持優異的機械性能;鈦合金則以低密度、高比強度優勢,適用于航空航天等對重量敏感的領域。同時,納米增強技術的應用進一步強化材料性能,通過在金屬基體中添加碳納米管或石墨烯,接頭的硬度、韌性與疲勞壽命均大幅提升。結構設計優化從力學原理出發,提升連接可靠性。創新的多向鎖緊結構通過卡扣、螺紋、楔塊等多重機械鎖定方式,分散應力集中,防止接頭松動。例如,杠桿式快裝接頭利用杠桿原理產生的預緊力,使連接強度提升30%以上;部分快裝接頭采用錐形密封面與O型圈組合結構,通過流體壓力實現動態自密封,確保在振動、沖擊等復雜工況下保持零泄漏。此外,有限元分析(FEA)技術的應用,可模擬不同工況下接頭的應力分布,輔助優化結構設計,減少薄弱環節。檢測驗證體系的完善為可靠性提供科學依據。除傳統的拉伸、耐壓測試外,疲勞壽命測試、振動測試等動態評估手段被廣泛應用。 快裝接頭規格齊全,從微小管徑到大型管路,均可滿足不同工程設備的連接需求。上海快裝接頭現貨

在追求經濟效益與生產效率的工業場景中,快裝接頭通過優化材料、簡化結構、降低安裝維護成本,成為實現低成本高效連接的理想選擇。其在于平衡性能與成本,以高性價比滿足多樣化連接需求。材料選擇上,優先采用性價比高的通用材質。碳鋼表面經過熱鍍鋅或達克羅處理,既能滿足一般工業環境的耐腐蝕要求,成本又低于不銹鋼;工程塑料材質如聚丙烯(PP)、聚氯乙烯(PVC),憑借良好的化學穩定性與低價格,廣泛應用于民用給排水、農業灌溉等領域。在滿足性能要求的前提下,避免過度使用昂貴的特種合金,通過表面處理技術提升材料綜合性能,實現成本與質量的比較好平衡。結構設計以簡化操作、降造難度為目標。采用卡扣式、插拔式等簡潔結構,減少零部件數量與加工復雜度。例如,杠桿式快裝接頭需旋轉手柄即可完成連接與拆卸,無需額外工具;標準化接口設計兼容不同廠家產品,減少定制成本。同時,模塊化設計使快裝接頭可靈活組合,用戶根據需求選購組件,避免整套更換帶來的浪費。安裝工藝與維護策略進一步降低全生命周期成本。快裝接頭的免焊接、免專業工具安裝特性,大幅縮短施工周期,降低人工成本。在食品飲料生產線中,工人10分鐘內即可完成管道快裝接頭的更換。 上海快裝接頭現貨快裝接頭內部結構精密,流體阻力小,能提高介質輸送效率,降低能耗。

隨著環保意識的提升與綠色制造理念的普及,快裝接頭的材料選擇逐漸向環保化、可持續化轉型。通過采用可回收、低污染、高性能的材料,不僅降低生產與使用過程中的環境負荷,更推動行業朝著循環經濟方向發展。可回收材料成為快裝接頭的重要選擇。不銹鋼憑借優異的耐腐蝕性能與無限次回收特性,成為應用的環保材質。304、316L不銹鋼快裝接頭在使用壽命結束后,可通過專業回收流程提煉再加工,金屬回收率超95%,減少資源浪費。鋁合金同樣具備輕質、度與可回收優勢,在航空航天與汽車制造領域,鋁合金快裝接頭回收后重熔制成新部件,有效降低能耗與碳排放。低污染、無毒害材料的應用保障生態安全。食品級快裝接頭采用符合FDA標準的硅膠密封件,避免傳統橡膠制品中有害添加劑的釋放,保障食品生產安全;在水處理系統中,聚偏氟乙烯(PVDF)材質的快裝接頭耐化學腐蝕且不析出有害物質,防止水體二次污染。此外,生物基材料的研發為環保升級提供新方向,部分企業嘗試用聚乳酸()等可降解材料制造快裝接頭配件,使用后可自然分解,減少塑料垃圾堆積。環保材料的應用推動快裝接頭行業可持續發展。一方面,企業通過優化材料配方與生產工藝,降造過程中的能耗與污染物排放;另一方面。

在追求高效生產的工業領域,連接效率直接影響設備運轉與產能釋放。新型快裝接頭憑借突破性的設計與技術,將傳統連接時間從數分鐘壓縮至3秒,徹底革新工業連接體驗。新型快裝接頭的極速對接性能,源于其獨特的機械結構與智能輔助系統。其采用雙鎖扣聯動設計,當接頭插入時,兩組彈簧驅動的卡扣同步彈出,精細卡入對應凹槽,形成穩固連接;配合導向錐面結構,即使存在微小角度偏差,也能實現自動校正,確保快速精細對接。此外,內置智能感應模塊實時監測連接狀態,通過LED燈光或蜂鳴提示完成信號,避免人工確認耗時。例如,在自動化生產線的流體管道切換中,操作人員只需手持接頭輕推到位,3秒內即可完成連接并投入使用,相較傳統螺紋連接效率提升近20倍。技術創新為快速對接提供堅實支撐。新型快裝接頭應用超滑納米涂層技術,在接頭表面形成微米級潤滑層,使插拔阻力降低60%,進一步縮短操作時間;度記憶合金材料的使用,讓卡扣在頻繁開合后仍能保持精細彈性,確保萬次以上連接可靠性。同時,密封結構采用自適應壓力補償設計,連接瞬間密封圈在流體壓力作用下自動膨脹,實現零泄漏密封,兼顧速度與安全性。在實際應用中,3秒快速對接特性帶來效益。在食品飲料行業。 快裝接頭的連接方式多樣,包括螺紋式、卡箍式等,適配不同安裝場景。

快裝接頭的標準化設計與行業規范是推動其廣泛應用、保障工業生產安全的基石。通過統一的標準與規范,快裝接頭得以在不同行業、不同設備間實現互換與兼容,提升整體生產效率與可靠性。在設計標準方面,國際標準化組織(ISO)制定了如ISO14743等一系列標準,對快裝接頭的尺寸規格、材料性能、壓力等級等進行明確規定。例如,ISO標準統一了快裝接頭的公稱直徑(DN)系列,從DN6到DN200,確保不同品牌產品的接口兼容性;同時對材料的化學成分、機械性能作出限定,要求主體材料抗拉強度不低于500MPa,以滿足工業應用需求。國內也出臺了GB/T系列標準,結合本土工業特點,細化食品級、防爆型等特殊用途快裝接頭的設計要求。行業規范則進一步明確快裝接頭在特定領域的應用準則。在食品飲料行業,根據GMP(藥品生產質量管理規范)與HACCP(危害分析與關鍵控制點)體系要求,食品級快裝接頭需采用316L不銹鋼材質,表面粗糙度Ra≤μm,密封件需通過FDA認證,確保食品生產過程的衛生安全;在石油化工行業,依據API(美國石油學會)規范,防爆快裝接頭需通過ATEX認證,能在易燃易爆環境中安全使用。這些規范從設計、制造到檢驗,為行業應用提供全流程指導。標準化設計與行業規范的實施。 快裝接頭憑借便捷卡扣設計,無需工具即可快速連接管道,大幅提升安裝效率。上海快裝接頭現貨

快裝接頭的耐腐蝕涂層處理,增強其在高濕度環境下的防護能力。上海快裝接頭現貨

在智能制造浪潮下,工業生產對設備連接的效率、精度與穩定性提出更高要求,傳統人工操作的快裝接頭已難以滿足全自動化產線需求。自動化連接技術的探索,成為快裝接頭適應工業發展的關鍵突破點。機械臂協作技術為快裝接頭自動化連接提供執行基礎。通過編程控制機械臂末端執行器,可精細抓取、定位快裝接頭,并按照預設參數完成插拔、旋緊等動作。在汽車發動機裝配線,機械臂搭載快裝接頭自動對接冷卻水管,相比人工操作,安裝效率提升5倍,且定位誤差控制在±內,確保密封可靠性。同時,機械臂可與視覺識別系統聯動,實時校準接頭位置,適應不同批次設備的細微差異。智能傳感技術賦予自動化連接“感知”能力。壓力傳感器、位移傳感器集成于快裝接頭內部,可實時監測連接過程中的壓力變化、插入深度等數據,判斷連接是否到位;力控傳感器則反饋操作力度,避免因過緊或過松導致密封失效或部件損壞。例如,在鋰電池生產線的電解液加注環節,智能快裝接頭通過壓力傳感自動調節連接力度,加注完成后立即觸發分離指令,防止液體泄漏。遠程控制與物聯網技術進一步拓展自動化連接的應用邊界。通過5G網絡與工業云平臺,操作人員可遠程監控快裝接頭的連接狀態。 上海快裝接頭現貨

- 潔凈快裝接頭供應 2025-07-08

- 28.6mm快裝接頭零售 2025-07-06

- 南京快裝接頭定做 2025-06-30

- 上海快裝接頭現貨 2025-06-29

- 21.5mm快裝接頭 2025-06-25

- 不銹鋼快裝接頭報價 2025-06-25

- 溫州卡箍式快裝接頭批發 2025-06-24

- 60mm快裝接頭質量 2025-06-23

- 浙江快裝接頭廠家直銷 2025-06-23

- 浙江50mm快裝接頭批發 2025-06-23

- 浙江加長快裝接頭生產廠家 2025-06-22

- 21.5mm快裝接頭價格 2025-06-21