在模具制造方面,3D打印技術的應用取得了突破性進展。采用選區激光熔化技術制造的陶瓷模具,精度達到±0.05mm,表面粗糙度Ra0.8μm。這項技術使復雜結構鑄件的制造周期縮短60%,成本降低40%。新型合金材料的開發也為精密鑄造提供了更多可能。西北有色金屬研究院研發的Ti-Al-V-Mo系合金,強度提升20%,鑄造性能改善。該材料已成功應用于某型航空發動機葉片制造。智能制造技術應用數字化工廠建設正在改變傳統的鈦鑄件生產方式。國內某企業建成的智能鑄造車間,實現了從原料配比到成品檢測的全流程自動化。通過工業互聯網平臺,生產效率提升30%,產品一致性達到99.5%。鈦管件的價值在于其極端環境適應性?(腐蝕、高溫、高壓),尤其適用于傳統材料難以勝任的苛刻工況。四川供應鈦管件貨源源頭

展望未來,隨著"雙碳"戰略的推進和制造業轉型升級的深入,鈦鑄件產業將迎來更大的發展空間。預計到2025年,我國鈦鑄件產業規模將突破500億元,在全球市場中的份額提升至35%以上。鈦鑄件制造技術突破:開啟制造新紀元在全球制造業向化、智能化轉型的背景下,鈦鑄件制造技術正經歷著性突破。這些技術創新不僅提升了產品質量,更開辟了新的應用領域,推動著整個制造業的升級換代。精密鑄造技術突破傳統鈦鑄件制造面臨的比較大挑戰是高溫下鈦合金的活性問題。研發的惰性氣體保護澆注系統,將氧含量控制在100ppm以下,顯著提高了鑄件質量。北京航空材料研究院開發的超精密四川供應鈦管件貨源源頭用于管路固定的管件:卡環、拖鉤、吊環、支架、托架、管卡等。

鈦管件的早期發展可以追溯到20世紀50年代,當時鈦金屬的獨特性能逐漸被科學家和工程師所認識。鈦金屬具有高比強度、優異的耐腐蝕性和良好的生物相容性,這些特性使其在航空航天、化工和醫療等領域展現出巨大的應用潛力。然而,早期的鈦金屬加工技術尚不成熟,導致鈦管件的生產成本高昂,限制了其廣泛應用。在20世紀60年代,隨著冷軋和熱軋技術的進步,鈦管件的生產工藝得到了改善。冷軋技術通過室溫下的塑性變形,提高了鈦管的尺寸精度和表面質量,而熱軋技術則在高溫下進行,有效降低了鈦金屬的變形抗力,使得生產更大尺寸和更復雜形狀的鈦管件成為可能。這些技術進步不僅降低了生產成本,還提高了鈦管件的性能,為其在更多領域的應用奠定了基礎。

鈦基復合材料的開發:鈦基復合材料是通過在鈦合金中添加增強相(如碳纖維、陶瓷顆粒等)制備的新型材料,具有更高的強度、硬度和耐磨性能。例如,TiB2/Ti復合材料通過在鈦合金中添加TiB2顆粒,顯著提高了材料的硬度和耐磨性能,適用于高磨損環境下的應用。SiC/Ti復合材料通過在鈦合金中添加SiC纖維,提高了材料的強度和剛度,適用于航空航天領域的高性能管件制造。功能性涂層的應用:功能性涂層是提高鈦管件表面性能的重要手段。通過在鈦管件表面涂覆功能性涂層,可以提高其耐磨、耐腐蝕和抗氧化性能。例如,氮化鈦(TiN)涂層具有高硬度和良好的耐磨性能,適用于高磨損環境下的應用。氧化鈦(TiO2)涂層具有良好的耐腐蝕和抗氧化性能,適用于高溫和腐蝕環境下的應用。通過選擇合適的涂層材料和涂覆工藝,可以顯著提高鈦管件的使用壽命和性能。總之,鈦管件的生產工藝不斷優化和完善,提高了生產效率和產品質量穩定性。

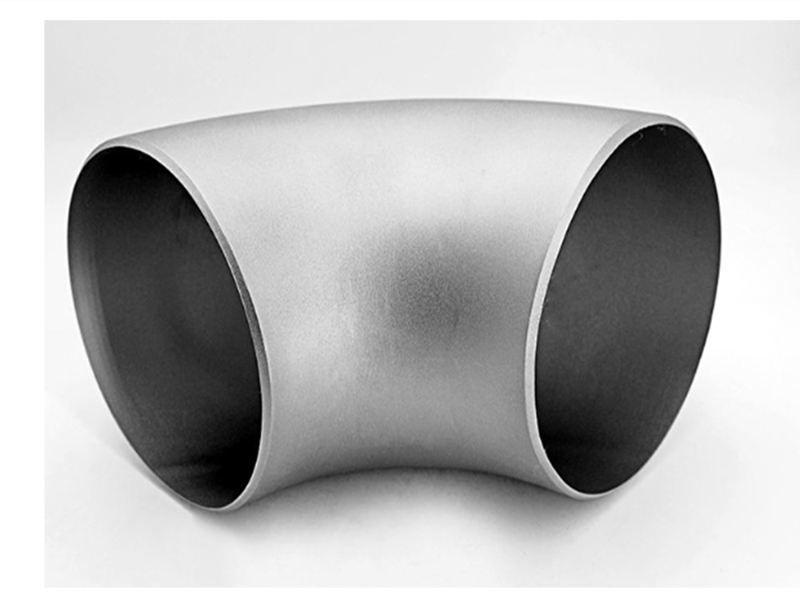

鈦管道主要輸送的是腐蝕性嚴重危險介質,當帶腐蝕介質的介質經過鈦管件時、介質都帶有一定的壓力,而各種管件的各部位承載壓力不同,以常用的三種管件:彎頭、三通、異徑管為例,我們一起來分析一下。1.彎頭彎頭是各種管道系統的重要管件之一,除了用作改變介質流動方向外,還起到提高管路柔性。當介質通過彎頭時,帶有壓力的介質直沖彎頭的背部,介質順著背部流動到出口,由此可見彎頭的背部既承受較大壓力又承受著嚴重的沖刷腐蝕,說明背部承載大于任何部位。2.三通三通的工作情況,同彎頭相似,介質通過三通時直沖三通的支路相交處,此處的承載壓力和沖刷腐蝕大于其它部位。?毛細管溫度計?:鈦管用于精密測溫,耐腐蝕且精度高。鄭州供應鈦管件貨源

鈦產品在食品工業中確保生產線的衛生和安全。四川供應鈦管件貨源源頭

異徑管異徑管的工作情況,介質通過異徑管時往往介質是從大頭向小頭流動,因截面積的逐漸變小使異徑管的錐體部位產生增壓現象,錐體內表面即承載較大壓力又承受嚴重沖刷腐蝕。以上分析都表明鈦管件是鈦管道中非常重要的部件,它直接影響著鈦管道的壽命。提高鈦管件壽命,這是管道設計技術領域的一大學術難題。彎頭推擠工藝是在八十年代中、后期由日本引入我國的一項鋼制彎頭生產新技術。由于該工藝可實現連續性生產,并且生產的彎頭壁厚均勻一致,因而它迅速取代了傳統工藝。四川供應鈦管件貨源源頭