- 品牌

- TBI MOTION

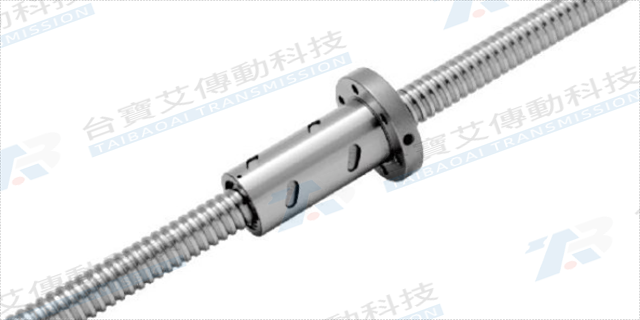

- 型號

- SFAR01610FC7-1000-P0等等

- 材質

- 鋼

- 是否進口

- 是

- 加工定制

- 是

- 樣品或現貨

- 現貨

- 外形尺寸

- 1000

- 適用范圍

- 機械,工業

- 產地

- 中國臺灣

- 廠家

- TBI MOTION

滾珠絲杠定位精度:機器設備停止時,實際到達的位置,和理論達位置的誤差。比如,你要求一個軸走100mm,結果實際上它走100.01mm,多出來的0.01就是定位精度。拿滾珠絲杠來說,你設定直線運行離100mm,結果100根絲杠的實際運動距離,為99.996mm到100.002mm,那么,可以說其定位精度是0.006mm(100.002-99.996=0.006)。當然實際的機器設備機器的定位精度,由于裝配精度、結構設計、多軸配合、位移傳感器精度等影響,其定位精度的測算比較復雜。相比傳統絲桿,滾珠絲桿具有更長的使用壽命和更低的維護成本。微小型滾珠絲桿精度

TBI 滾珠絲桿之所以能夠在半導體器件生產中發揮關鍵作用,其高精度特性背后是精湛的工藝技術。在制造過程中,每一個環節都經過嚴格的質量控制。從原材料的選擇到加工工藝的優化,無不體現著對精度的 追求。首先,選用 的鋼材作為絲杠的原材料,確保其具有足夠的強度和剛性。然后,通過精密的加工設備和先進的加工工藝,將絲杠加工成精確的形狀和尺寸。在滾珠的制造過程中,同樣采用了高精度的加工技術,確保滾珠的直徑和圓度誤差極小。此外,TBI 滾珠絲桿的裝配過程也非常嚴格。每一個滾珠都需要精確地安裝在絲杠和螺母之間,確保它們之間的配合間隙達到比較好狀態。這種精湛的工藝技術使得 TBI 滾珠絲桿具有極高的精度和穩定性,能夠滿足半導體器件生產中對運動控制的嚴格要求。

在半導體器件生產的宏大舞臺上,TBI 滾珠絲桿扮演著至關重要的角色。其中,在半導體生產設備中,其高精度和高穩定性的特質猶如一顆璀璨的明珠,散發著不可忽視的光芒。半導體制造過程猶如在微觀世界中進行一場精細的雕刻,每一個微小結構都需要以 的精度進行加工。而 TBI 滾珠絲桿正是這場雕刻的關鍵工具之一。它能夠實現精密定位、移動和對準,其精度之高,可以精確到微米甚至納米級別。在半導體晶圓的加工過程中,需要將各種復雜的電路圖案精確地刻蝕在晶圓表面。這就要求生產設備能夠以極高的精度進行移動和定位,確保刻蝕的準確性。TBI 滾珠絲桿憑借其 的機械性能,能夠在極小的誤差范圍內實現穩定的運動控制。它的滾珠與絲杠之間的配合極為精密,摩擦力極小,能夠確保運動的平穩性和準確性。同時,其高剛性的結構設計也使得它在承受較大負載時不會發生變形,從而保證了長期使用的穩定性。在半導體生產的嚴苛環境下,TBI 滾珠絲桿始終堅守崗位,為實現高精度的加工貢獻著自己的力量。

從滾珠絲桿的工作溫度范圍來分,有常溫滾珠絲桿和高溫滾珠絲桿。常溫滾珠絲桿適用于一般的工作環境,溫度范圍通常在-20℃至80℃之間。在這個溫度范圍內,滾珠絲桿能夠正常工作,保持良好的性能。高溫滾珠絲桿則是專門為在高溫環境下工作而設計的,能夠承受較高的溫度。高溫滾珠絲桿通常采用特殊的材料和潤滑方式,以確保在高溫條件下仍能保持穩定的性能。從滾珠絲桿的工作溫度范圍來分,有常溫滾珠絲桿和高溫滾珠絲桿。常溫滾珠絲桿適用于一般的工作環境,溫度范圍通常在-20℃至80℃之間。在這個溫度范圍內,滾珠絲桿能夠正常工作,保持良好的性能。高溫滾珠絲桿則是專門為在高溫環境下工作而設計的,能夠承受較高的溫度。高溫滾珠絲桿通常采用特殊的材料和潤滑方式,以確保在高溫條件下仍能保持穩定的性能。 這款滾珠絲桿經過嚴格的質量檢測,確保了產品的可靠性和耐用性。

按照滾珠絲桿的循環方式不同,還可分為插管式循環滾珠絲桿和端蓋式循環滾珠絲桿。插管式循環滾珠絲桿是通過在螺母上安裝插管來實現滾珠的循環。在運行過程中,滾珠絲桿的插管式循環結構使得滾珠能夠順暢地在絲杠和螺母之間循環滾動。這種類型的滾珠絲桿具有結構簡單、可靠性高的優點。端蓋式循環滾珠絲桿則是通過在螺母兩端安裝端蓋來引導滾珠循環。端蓋式循環滾珠絲桿的設計使得其在高速運動時表現出較好的穩定性和低噪音特性。然而,端蓋式循環滾珠絲桿的制造工藝相對復雜,成本也較高。滾珠絲桿的可靠性是設備穩定運行的關鍵因素。中國臺灣進口滾珠絲桿模組

滾珠絲桿的溫升低,即使在長時間連續工作下也能保持性能穩定。微小型滾珠絲桿精度

滾珠絲桿在精密儀器領域也有著不可替代的地位。在各種精密儀器中,如光學儀器、測量儀器等,需要精確地控制部件的位置和運動,以實現高精度的測量和觀察。滾珠絲桿的高精度和高穩定性能夠滿足這些要求。它可以實現微小的位移控制,精度可達納米級別。同時,滾珠絲桿的結構緊湊,占用空間小,適合在精密儀器中使用。在精密儀器領域的應用中,滾珠絲桿為科學研究和工業生產提供了高精度的測量和控制手段。在印刷機械中,滾珠絲桿也有著重要的應用。印刷機械需要精確地控制紙張的輸送和印刷部件的運動,以保證印刷質量。滾珠絲桿的高精度和高速度能夠滿足這一要求。它可以實現快速、準確的紙張輸送和印刷部件的定位,提高印刷效率和質量。同時,滾珠絲桿的耐磨性好,能夠適應長時間的連續工作。在印刷機械中的應用,滾珠絲桿為印刷行業的發展提供了有力的支持。 微小型滾珠絲桿精度

- 自動化設備滾珠絲桿傳動 2025-07-16

- 東莞陶瓷機械滾珠絲桿代理 2025-07-16

- 佛山研磨滾珠絲桿精度 2025-07-16

- 東莞自動化滾珠絲桿型號 2025-07-15

- 江蘇產業機械滾珠絲桿總代理 2025-07-15

- 珠海自動化滾珠絲桿選型 2025-07-15

- 江蘇進口滾珠絲桿型號 2025-07-15

- 中國臺灣微型滾珠絲桿價格 2025-07-15