- 品牌

- TBI MOTION

- 型號

- SFAR01610FC7-1000-P0等等

- 材質

- 鋼

- 是否進口

- 是

- 加工定制

- 是

- 樣品或現貨

- 現貨

- 外形尺寸

- 1000

- 適用范圍

- 機械,工業

- 產地

- 中國臺灣

- 廠家

- TBI MOTION

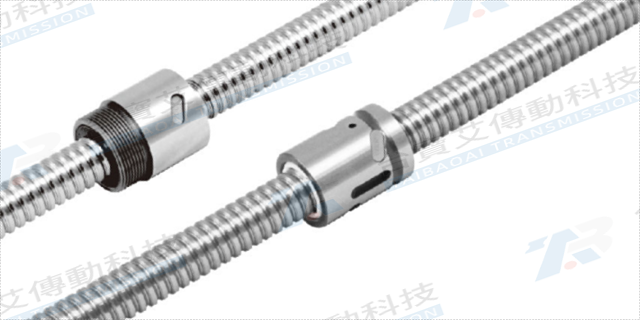

滾珠絲杠的基本概念:滾珠絲杠作為工具機械和精密機械中極為常用的傳動元件,其 功能在于實現旋轉運動與直線運動之間的相互轉換,同時也能將扭矩轉化為軸向反復作用力。它具備高精度、可逆性以及高效率等 特點。在工業領域,滾珠絲杠被廣泛應用于各種設備與精密儀器之中,這主要得益于其較小的摩擦阻力。它的出現,革新了傳統的傳動方式,極大地提升了機械設備的性能與精度。例如在數控機床中,滾珠絲杠的運用使得刀具能夠精確地按照程序指令進行直線移動,從而加工出高精度的零部件。高精度滾珠絲桿在半導體制造設備中發揮著關鍵作用。珠海微型滾珠絲桿傳動

TBI 滾珠絲桿與智能工廠建設的融合:隨著智能工廠建設的推進,TBI 滾珠絲桿作為關鍵的傳動部件,與智能工廠的自動化、智能化系統實現了深度融合。在智能工廠的自動化生產線中,TBI 滾珠絲桿與工業機器人、自動化物流設備等協同工作,實現了生產過程的高效、精細運行。通過與傳感器、控制器和智能控制系統的連接,TBI 滾珠絲桿能夠實現實時監測和智能控制。例如,在智能工廠的倉儲物流系統中,TBI 滾珠絲桿驅動的自動導引車(AGV)能夠根據預設的路徑和任務,精確地搬運貨物。利用傳感器實時采集滾珠絲桿的運行數據,如溫度、振動、負載等,通過智能控制系統進行分析和處理,實現對滾珠絲桿的故障預警和預防性維護。同時,TBI 滾珠絲桿還可以根據生產任務的變化,自動調整運動參數,提高生產效率。在智能工廠的生產線上,TBI 滾珠絲桿驅動的加工設備能夠根據產品的工藝要求,實現高精度的加工操作,提高產品質量。TBI 滾珠絲桿與智能工廠建設的融合,為制造業的轉型升級提供了有力支持。中國臺灣軋制滾珠絲桿導程滾珠絲桿的溫度變化會影響其螺距精度,需進行熱變形補償。

滾珠絲杠的發展歷程:人類運用螺桿進行傳動的歷史并不久遠,早期的傳統螺桿一直存在定位不夠精細以及容易損壞的問題。直到 1898 年,人們 嘗試將鋼珠放置于螺帽與螺桿之間,以滾動摩擦替代滑動摩擦,這一舉措有效地改善了螺桿定位不佳和易損壞的狀況。1940 年,滾珠螺桿被應用于汽車轉向裝置,這成為滾珠螺桿應用史上的一次重大變革,此后,它逐漸取代了傳統的艾克姆螺桿(ACME)。發展至今,滾珠絲杠已經成為產業界應用 為 的零部件之一,其技術也在不斷地更新與完善,以適應越來越高的工業生產需求。

滾珠絲桿的應用領域十分 。在機床行業,它是數控機床、加工中心等設備的 傳動部件,負責工作臺的進給、刀架的移動等重要運動,直接影響機床的加工精度和效率。在自動化生產線中,滾珠絲桿用于各種機器人的關節傳動、線性模組的驅動等,實現精確的定位和運動控制。在航空航天領域,滾珠絲桿被應用于飛行器的飛行控制系統、起落架的收放機構等,因其能夠承受高負載、高精度的要求,保障了飛行器的安全可靠運行。此外,在電子制造設備、醫療器械等領域,滾珠絲桿也發揮著不可或缺的作用。滾珠絲桿的疲勞壽命測試是質量檢驗的關鍵步驟。

滾珠絲杠的潤滑與維護:潤滑對于滾珠絲杠的正常運行和性能保持至關重要。合適的潤滑能夠提高其耐磨性和傳動效率。潤滑劑主要分為潤滑油和潤滑脂兩大類。潤滑油通常可選用機油、90 - 180 號透平油或 140 號主軸油等,通過殼體上的油孔注入螺母空間內;潤滑脂可采用鋰基油脂,加在螺紋滾道和安裝螺母的殼體空間內。在維護方面,要確保滾珠絲杠的清潔,避免磨料微粒及化學活性物質進入。通常會采用毛氈圈、密封圈等對螺母副進行密封,毛氈圈厚度一般為螺距的 2 - 3 倍,內孔做成螺紋形狀緊密包住絲杠;密封圈可選用耐油橡膠、尼龍或非接觸式迷宮密封圈等。對于暴露在外的絲杠,還需安裝螺旋剛帶、伸縮套筒等防護罩,防止塵埃和磨粒粘附到絲杠表面。安裝滾珠絲桿時,要保證其同軸度和垂直度。江蘇自動化設備滾珠絲桿螺母

滾珠絲桿的法蘭盤安裝方式便于與設備的其他部件連接。珠海微型滾珠絲桿傳動

滾珠絲杠的材料選擇:為了保證滾珠絲杠具備良好的性能和較長的使用壽命,材料的選擇至關重要。一般來說,螺桿和螺母會選用 度、耐磨性好的合金鋼材。例如,鉻鉬合金鋼就是一種常用的材料,它具有較高的強度和韌性,能夠承受較大的載荷。同時,通過適當的熱處理工藝,如淬火、回火等,可以進一步提高材料的硬度和耐磨性,使滾珠絲杠在長期運行過程中,不易出現磨損、變形等問題。鋼球則通常采用高碳鉻軸承鋼制造,這種材料具有良好的硬度和光潔度,能夠在螺桿和螺母的滾道之間順暢滾動,降低摩擦系數,提高傳動效率。珠海微型滾珠絲桿傳動

- 江蘇產業機械滾珠絲桿總代理 2025-07-15

- 珠海自動化滾珠絲桿選型 2025-07-15

- 江蘇進口滾珠絲桿型號 2025-07-15

- 中國臺灣微型滾珠絲桿價格 2025-07-15

- 廣東半導體機械滾珠絲桿價格 2025-07-15

- 佛山研磨滾珠絲桿 2025-07-15

- 廣州軋制滾珠絲桿副 2025-07-15

- 深圳軋制滾珠絲桿螺母 2025-07-15