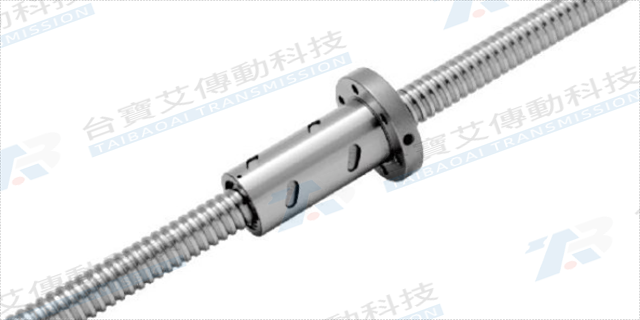

- 品牌

- TBI MOTION

- 型號

- SFAR01610FC7-1000-P0等等

- 材質

- 鋼

- 是否進口

- 是

- 加工定制

- 是

- 樣品或現貨

- 現貨

- 外形尺寸

- 1000

- 適用范圍

- 機械,工業

- 產地

- 中國臺灣

- 廠家

- TBI MOTION

納米表面處理技術為機床滾珠絲桿的性能提升帶來了新的突破。通過納米涂層技術,在絲桿和螺母表面涂覆一層納米級厚度的耐磨涂層,如納米陶瓷涂層、納米碳涂層等。這些涂層具有極高的硬度(HV2000 以上)和極低的摩擦系數(0.01 - 0.03),能夠顯著提高絲桿的耐磨性和抗腐蝕性。同時,納米表面處理還能降低絲桿表面的粗糙度,使表面更加光滑,進一步減少滾珠與滾道之間的摩擦阻力,提高傳動效率。經測試,采用納米表面處理的機床滾珠絲桿,其耐磨性比傳統絲桿提高了 3 - 5 倍,在相同工況下,磨損量減少了 60% 以上;傳動效率提升至 93%,定位精度也得到了進一步提高,為機床的高精度、長壽命運行提供了有力保障。碳纖維增強樹脂基復合材料機床滾珠絲桿,重量減輕 35%,轉動慣量小,響應速度更快。廣州高精度滾珠絲桿定制

滾珠絲杠在自動化設備中的應用:隨著自動化技術的不斷發展,滾珠絲杠在自動化設備中的應用越來越 。在自動化生產線中,滾珠絲杠可用于實現物料的精確輸送和定位。例如,在電子設備制造過程中,需要將電子元件準確地放置在電路板上,通過滾珠絲杠驅動的機械手能夠精確地抓取和放置元件,保證生產的準確性和高效性。在工業機器人中,滾珠絲杠也是重要的傳動部件,它能夠幫助機器人的關節實現精確的轉動和平移,使機器人能夠完成各種復雜的任務,如裝配、焊接、搬運等。滾珠絲杠的高精度和高可靠性,為自動化設備的穩定運行提供了有力保障。上海鋰電設備滾珠絲桿代理柔性鉸鏈連接機床滾珠絲桿,自動補償裝配誤差,簡化安裝流程,提高裝配效率。

傳統串聯式五軸機床在加工復雜曲面時,因結構剛性不足易產生累積誤差,影響加工精度。并聯機構專用機床滾珠絲桿通過與并聯運動平臺結合,開創了全新的加工模式。該絲桿采用短導程、高剛性設計,配合高精度諧波減速器,實現了微小位移的精確控制。在結構布局上,三根滾珠絲桿呈等邊三角形分布,通過同步帶與動平臺相連,形成冗余驅動系統。當機床執行加工任務時,控制系統根據工件形狀實時調整三根絲桿的伸縮量,利用并聯機構的運動學特性,將定位誤差控制在 ±0.002mm 以內。與傳統五軸機床相比,這種結構的剛性提升了 40%,動態響應速度提高 30% 。在航空發動機整體葉盤加工中,采用該方案的機床使葉盤型面加工誤差從 ±0.03mm 降低至 ±0.005mm,表面粗糙度 Ra 值從 1.2μm 降至 0.6μm,極大提升了部分零部件的加工質量和效率,為五軸聯動加工技術帶來新的突破。

隨著機床行業對節能和高速性能的追求,機床滾珠絲桿的輕量化設計成為重要發展方向。通過采用新型材料和優化結構設計,實現滾珠絲桿的輕量化。在材料方面,選用強度較高的鋁合金或碳纖維復合材料替代部分鋼制部件,在保證強度的前提下,大幅減輕絲桿的重量。例如,采用碳纖維復合材料制造的絲桿螺母,重量可比傳統鋼制螺母減輕 40% 以上。在結構設計上,采用中空結構、薄壁設計等方式,減少材料的使用量。輕量化設計不僅降低了絲桿的轉動慣量,使機床的響應速度更快,能夠實現更高的加速度和速度;同時,也減少了電機的負載,降低了能耗。經測試,采用輕量化設計的機床滾珠絲桿,使機床的能耗降低了 15% - 20%,加工效率提高了 10% - 15%,為機床的節能增效和綠色制造提供了技術支持。安裝滾珠絲桿時,要保證其同軸度和垂直度。

3C 產品制造向小型化、精密化發展,對機床精度提出了更高要求。微型精密機床滾珠絲桿針對 3C 制造特點進行優化設計,絲桿直徑可達 8mm,導程 1mm,實現了微小位移的精確控制。其采用超精密研磨工藝,螺距誤差控制在 ±0.0005mm 以內,定位精度達到 ±0.001mm,能夠滿足手機芯片封裝、微型的攝像頭模組組裝等工序的高精度需求。在結構上,采用緊湊型螺母設計,減小了安裝空間;同時,配備高精度預緊機構,消除軸向間隙,確保重復定位精度≤±0.0005mm。在 3C 產品自動化生產線上,微型精密機床滾珠絲桿使設備的生產效率提高了 25%,產品不良率降低至 0.5% 以下,成為 3C 制造領域不可或缺的關鍵部件。自動化檢測設備的樣品移動平臺依賴滾珠絲桿實現精確定位。江蘇微小型滾珠絲桿價格

滾珠絲桿副需要定期潤滑,以延長其使用壽命。廣州高精度滾珠絲桿定制

的傳動效率優勢:與傳統的滑動絲桿副相比,臺寶艾傳動的滾珠絲桿具有無可比擬的傳動效率優勢。由于滾珠在絲桿與螺母間滾動,大幅降低了摩擦阻力。在滑動絲桿副中,機械傳動效率通常 能達到 20% - 40%,而滾珠絲桿機構比較高可實現 98% 的傳動效率。這意味著在相同工作條件下,使用滾珠絲桿所需的驅動功率大幅降低。在自動化生產線的長距離傳輸應用中,高效的傳動效率可節省大量電能,降低企業運營成本,同時提高設備運行速度與生產效率。廣州高精度滾珠絲桿定制

- 自動化設備滾珠絲桿傳動 2025-07-16

- 東莞陶瓷機械滾珠絲桿代理 2025-07-16

- 佛山研磨滾珠絲桿精度 2025-07-16

- 東莞自動化滾珠絲桿型號 2025-07-15

- 江蘇產業機械滾珠絲桿總代理 2025-07-15

- 珠海自動化滾珠絲桿選型 2025-07-15

- 江蘇進口滾珠絲桿型號 2025-07-15

- 中國臺灣微型滾珠絲桿價格 2025-07-15