- 品牌

- TBI MOTION

- 型號

- SFAR01610FC7-1000-P0等等

- 材質

- 鋼

- 是否進口

- 是

- 加工定制

- 是

- 樣品或現貨

- 現貨

- 外形尺寸

- 1000

- 適用范圍

- 機械,工業

- 產地

- 中國臺灣

- 廠家

- TBI MOTION

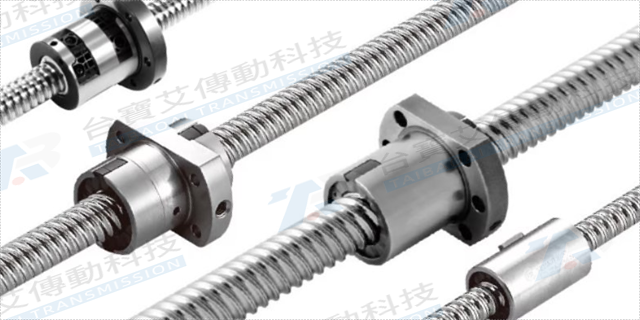

臺寶艾 TBI 滾珠絲桿按 JIS 標準達到 C5 級精度,螺距累積誤差≤15μm/300mm,適用于機械行業的精密傳動場景。在數控機床的 Z 軸進給系統中,絲桿的高剛性設計(長徑比≤40)可承受 2000N 的軸向載荷,配合伺服電機實現 0.001mm / 脈沖的進給分辨率。對于重型機械如注塑機模板移動機構,采用大導程(20-50mm)滾珠絲桿,通過加大滾珠直徑(φ8-φ12mm)提升額定動載荷至 150kN 以上,確保模板移動速度達 500mm/s 時的平穩性,降低機械振動對成型精度的影響。斜齒形滾珠循環槽機床滾珠絲桿,降低滾珠運行噪音 12dB,打造安靜加工環境。廣州產業機械滾珠絲桿精度

在一些特殊加工環境,如海洋工程裝備制造、化工設備加工等,機床滾珠絲桿容易受到腐蝕性介質的侵蝕,影響其使用壽命和性能。防腐蝕機床滾珠絲桿采用特殊的材料和表面處理工藝,絲桿和螺母選用不銹鋼或經過特殊防腐處理的合金鋼制造,表面鍍覆一層厚度為 20μm 的硬鉻層或噴涂防腐涂層,如聚四氟乙烯涂層。這些處理方式使滾珠絲桿具有優異的耐腐蝕性能,能夠抵抗海水、酸堿等腐蝕性介質的侵蝕。經鹽霧試驗測試,防腐蝕機床滾珠絲桿在 5% 氯化鈉溶液中連續噴霧 720 小時,表面無明顯腐蝕現象。在海洋鉆井平臺設備加工機床中應用該滾珠絲桿,可確保機床在惡劣的海洋環境下長期穩定運行,維護周期延長至 3 年以上,降低了設備的維護成本和停機時間。珠海微型滾珠絲桿支撐座高速運轉的滾珠絲桿需要配備良好的散熱裝置。

隨著機床加工速度的不斷提高,滾珠絲桿在高速運轉過程中會產生大量熱量,導致絲桿熱膨脹變形,影響加工精度。為解決這一問題,機床滾珠絲桿采用多種熱穩定性優化措施。首先,在材料選擇上,采用熱膨脹系數低的合金鋼,并對絲桿進行特殊的熱處理工藝,降低其熱敏感性。其次,在結構設計上,采用中空絲桿結構,通入冷卻液對絲桿進行強制冷卻,帶走運行過程中產生的熱量;同時,優化螺母的散熱結構,增加散熱面積,提高散熱效率。此外,還通過溫度傳感器實時監測絲桿的溫度變化,數控系統根據溫度數據對絲桿的運動進行補償調整。經測試,經過熱穩定性優化的機床滾珠絲桿在高速運轉(線速度達 80m/min)時,溫升控制在 20℃以內,熱變形量小于 0.01mm,確保了機床在高速加工過程中的精度穩定性。

臺寶艾為客戶提供絲桿壽命預測工具,基于 L10 壽命理論與修正壽命模型(ISO 281:2014)。該模型考慮溫度系數(ft)、載荷系數(fa)、潤滑系數(fl)等修正因子,例如在半導體設備 25℃恒溫環境、額定載荷 30% 的工況下,ft=1.0,fa=1.2,fl=0.9,計算得 L10 壽命可達 80000 小時。通過加速壽命測試(ALT)驗證,在 2 倍額定載荷下運行 1000 小時,絲桿的磨損量≤5μm,證明模型的準確性。壽命預測為半導體設備的定期維護提供科學依據,將非計劃停機風險控制在 0.5% 以下。滾珠絲桿的維護保養對保證設備長期穩定運行起著重要作用。

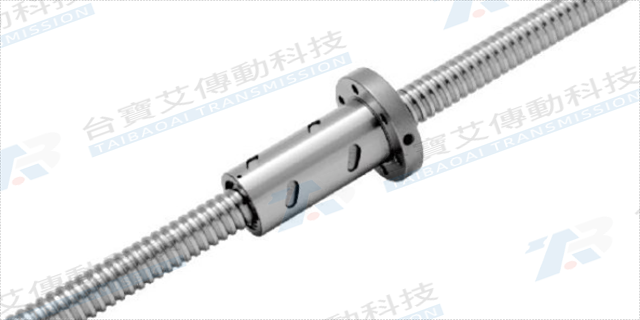

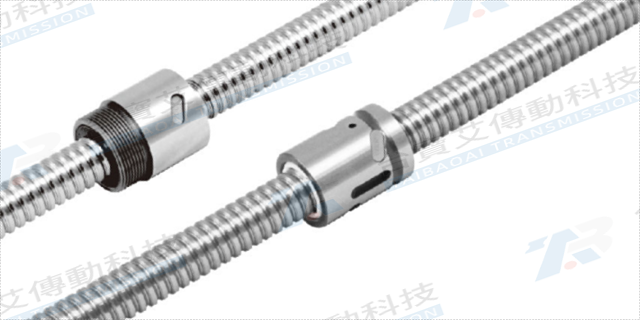

滾珠絲桿的基礎原理剖析:深圳市臺寶艾傳動科技有限公司的滾珠絲桿,其 原理是將回轉運動高效轉化為直線運動,反之亦然。它主要由絲桿、螺母以及滾珠構成。絲桿與螺母表面均加工有極為精密的螺旋槽,裝配后形成連續滾道,滾珠填充其中。當絲桿受旋轉驅動力時,滾珠在螺旋槽內滾動,憑借滾動摩擦原理推動螺母沿絲桿軸線方向移動。例如在自動化設備中,電機提供的旋轉運動經減速裝置傳遞至絲桿,螺母便帶動負載實現精細直線位移,整個過程利用滾珠減小摩擦阻力,極大提升了傳動效率。對滾珠絲桿進行動載荷計算,是選型的重要依據。江蘇機床滾珠絲桿傳動

變截面輪廓機床滾珠絲桿,優化受力分布,提高承載能力與疲勞壽命。廣州產業機械滾珠絲桿精度

傳統機床滾珠絲桿設計往往依賴經驗,難以實現結構強度與性能的平衡。借助有限元分析技術,工程師可對機床滾珠絲桿進行多方位的優化設計。通過建立精確的三維模型,模擬絲桿在不同工況下的受力情況,包括軸向力、徑向力、扭矩以及熱應力等,分析其應力分布和變形情況。根據分析結果,對絲桿的結構參數進行調整,如優化螺紋牙型、改變絲桿直徑和長度比例、調整螺母結構等,使絲桿在滿足強度要求的前提下,大限度地提高剛性和傳動效率。經實際驗證,采用有限元優化設計的機床滾珠絲桿,其承載能力提高了 20%,而重量增加了 5%,實現了結構強度與性能的完美平衡,為機床的輕量化設計和性能提升提供了有力支持。廣州產業機械滾珠絲桿精度

- 珠海自動化滾珠絲桿選型 2025-07-15

- 江蘇進口滾珠絲桿型號 2025-07-15

- 中國臺灣微型滾珠絲桿價格 2025-07-15

- 廣東半導體機械滾珠絲桿價格 2025-07-15

- 佛山研磨滾珠絲桿 2025-07-15

- 廣州軋制滾珠絲桿副 2025-07-15

- 深圳軋制滾珠絲桿螺母 2025-07-15

- 廣州3C設備滾珠絲桿加工 2025-07-15