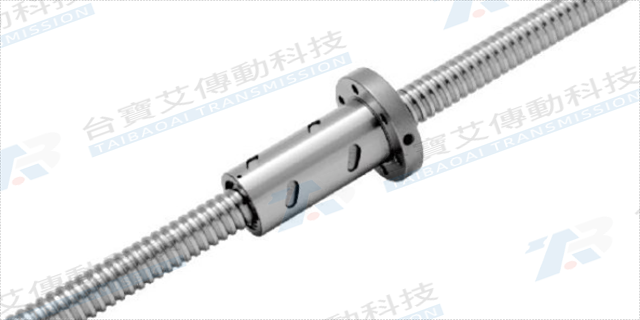

- 品牌

- TBI MOTION

- 型號

- SFAR01610FC7-1000-P0等等

- 材質

- 鋼

- 是否進口

- 是

- 加工定制

- 是

- 樣品或現貨

- 現貨

- 外形尺寸

- 1000

- 適用范圍

- 機械,工業

- 產地

- 中國臺灣

- 廠家

- TBI MOTION

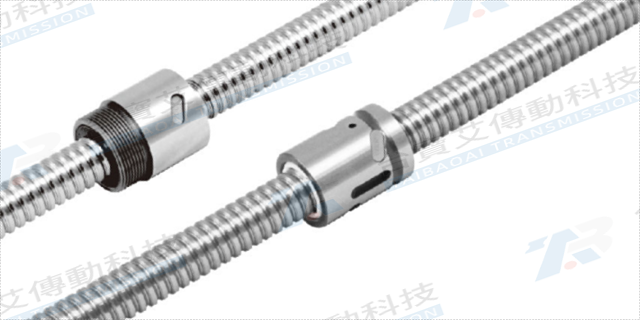

針對半導體與機械行業的能效優化,臺寶艾滾珠絲桿通過摩擦學設計降低能量損耗。滾珠與滾道的表面粗糙度優化至 Ra≤0.05μm,配合低粘度潤滑劑(40℃運動粘度 15mm2/s),使摩擦系數在高速運轉時穩定在 0.005-0.01。在半導體晶圓搬運機械臂中,這種設計可將絲桿功耗占比降至整機的 8% 以下,較傳統梯形絲杠提升能效 40%。通過摩擦磨損試驗機測試(載荷 1000N,轉速 3000rpm,持續 500 小時),絲桿的磨損量≤8μm,表面無明顯劃痕,證明其在長期運行中的低摩擦特性,契合行業節能降耗趨勢。復合涂層(TiAlN+WS?)機床滾珠絲桿,兼具高硬度與自潤滑性,適應復雜加工工況。上海醫療機械滾珠絲桿一級代理

滾珠絲桿的抗震設計與機械穩定性提升:臺寶艾滾珠絲桿針對機械運行中的震動問題,采用抗震結構設計。絲桿軸體內部增設阻尼芯,通過填充高阻尼橡膠材料,將震動衰減率提升至 70% 以上。在機械加工中心的高速切削工況下,即使進給速度達到 120m/min,絲桿帶動工作臺的震動幅值仍可控制在 15μm 以內。對于半導體封裝設備,絲桿兩端的支撐座采用彈性隔振墊,隔振效率達 85%,有效隔離外界震動對精密操作的影響,確保芯片鍵合等工序的高精度執行,減少廢品率。佛山滾珠絲桿螺母食品機械的物料輸送裝置常使用滾珠絲桿來保證穩定性。

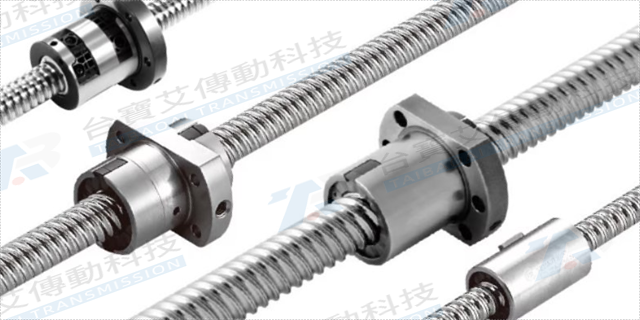

臺寶艾滾珠絲桿的高速性能經過嚴格的動力學驗證,對于導程 10mm 的 SFV 系列絲桿,極限轉速可達 5000rpm,此時 dmn 值(絲桿直徑 × 轉速 / 1000)達 3×10?mm?rpm,超過行業平均水平 15%。通過高速試驗機測試(轉速從 0 升至額定轉速,升溫速率≤1℃/min),絲桿在極限轉速下的溫升≤25℃,振動加速度≤3m/s2,確保機械系統在高速運轉時的穩定性。在機械動力學分析中,采用傳遞矩陣法計算絲桿 - 工作臺系統的臨界轉速,通過優化支撐方式與預緊力,使一階臨界轉速避開工作轉速 ±15%,避免共振導致的精度損失。

傳統串聯式五軸機床在加工復雜曲面時,因結構剛性不足易產生累積誤差,影響加工精度。并聯機構專用機床滾珠絲桿通過與并聯運動平臺結合,開創了全新的加工模式。該絲桿采用短導程、高剛性設計,配合高精度諧波減速器,實現了微小位移的精確控制。在結構布局上,三根滾珠絲桿呈等邊三角形分布,通過同步帶與動平臺相連,形成冗余驅動系統。當機床執行加工任務時,控制系統根據工件形狀實時調整三根絲桿的伸縮量,利用并聯機構的運動學特性,將定位誤差控制在 ±0.002mm 以內。與傳統五軸機床相比,這種結構的剛性提升了 40%,動態響應速度提高 30% 。在航空發動機整體葉盤加工中,采用該方案的機床使葉盤型面加工誤差從 ±0.03mm 降低至 ±0.005mm,表面粗糙度 Ra 值從 1.2μm 降至 0.6μm,極大提升了部分零部件的加工質量和效率,為五軸聯動加工技術帶來新的突破。采用高碳鉻軸承鋼,經淬火處理,臺寶艾滾珠絲桿硬度高,耐磨性強。

機床在加工過程中,負載情況往往復雜多變,傳統固定預緊的滾珠絲桿難以在不同負載下始終保持高精度。自適應預緊機床滾珠絲桿引入智能控制系統,通過內置的壓力傳感器實時監測螺母與絲桿之間的接觸壓力。當負載發生變化時,控制系統根據預設算法自動調整預緊力,確保滾珠絲桿在任何工況下都能保持較佳的配合狀態。在重型龍門銑床加工大型工件時,隨著切削深度和進給速度的變化,自適應預緊滾珠絲桿可將定位誤差控制在 ±0.005mm 以內,有效避免了因負載波動導致的精度下降問題,使機床加工精度穩定性提高了 30%,尤其適用于對加工精度要求極高的航空航天零部件制造。雙螺旋槽冷卻結構機床滾珠絲桿,增強散熱能力,減少熱變形對精度的影響。自動化滾珠絲桿支撐座

紡織機械的經軸傳動系統會用到滾珠絲桿來調節張力。上海醫療機械滾珠絲桿一級代理

機床長時間運行產生的溫升會導致滾珠絲桿熱伸長,影響加工精度。智能溫控機床滾珠絲桿內置微型熱電偶與加熱絲,可以通過 PID 溫控系統實時監測絲桿溫度。當溫度變化超過設定閾值時,系統自動調節加熱絲功率,使絲桿保持恒溫狀態;同時結合數控系統的熱誤差補償算法,對絲桿熱伸長量進行實時修正。在精密坐標磨床上應用該技術后,24 小時連續加工的尺寸誤差波動范圍從 ±0.015mm 縮小至 ±0.003mm,滿足了光學鏡片等超精密零件的加工需求。上海醫療機械滾珠絲桿一級代理

- 珠海自動化滾珠絲桿選型 2025-07-15

- 江蘇進口滾珠絲桿型號 2025-07-15

- 中國臺灣微型滾珠絲桿價格 2025-07-15

- 廣東半導體機械滾珠絲桿價格 2025-07-15

- 佛山研磨滾珠絲桿 2025-07-15

- 廣州軋制滾珠絲桿副 2025-07-15

- 深圳軋制滾珠絲桿螺母 2025-07-15

- 廣州3C設備滾珠絲桿加工 2025-07-15