- 品牌

- 普林電路,深圳普林,深圳普林電路

- 型號

- 高多層精密線路板、盲埋孔板、高頻板、混合層壓板、軟硬結合板等

- 表面工藝

- 噴錫板,防氧化板,沉金板,全板電金板,插頭鍍金板

- 基材類型

- 剛撓結合線路板,剛性線路板,撓性線路板

- 基材材質

- 有機樹脂類覆銅板,金屬基覆銅板,陶瓷基覆銅板,多層板用材料,特殊基板

- 層數

- 多層,單面,雙面

- 絕緣樹脂

- 酚醛樹脂,氰酸酯樹脂(CE),環氧樹脂(EP),聚苯醚樹脂(PPO),聚酰亞胺樹脂(PI),聚四氟乙烯樹脂PTFE

- 增強材料

- 復合基,無紡布基,玻纖布基,合成纖維基

- 阻燃特性

- VO板,HB板

- 最大版面尺寸

- 520*620

- 厚度

- 0.2-6.5

- 熱沖擊性

- 288攝氏度*10秒,三次

- 成品板翹曲度

- 0.75

- 產地

- 中國

- 基材

- 鋁,銅

- 機械剛性

- 剛性,柔性

- 絕緣材料

- 金屬基,陶瓷基,有機樹脂

- 絕緣層厚度

- 薄型板,常規板

- 產品性質

- PCB板

PCB線路板制造的價格受哪些因素的影響?

1、板材類型和質量:不同類型和質量級別的板材價格不同,高性能或特殊材料的成本通常更高。

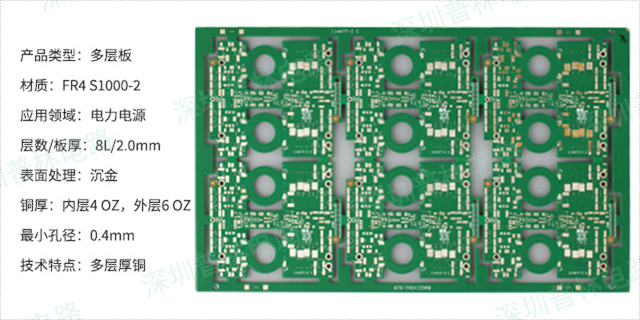

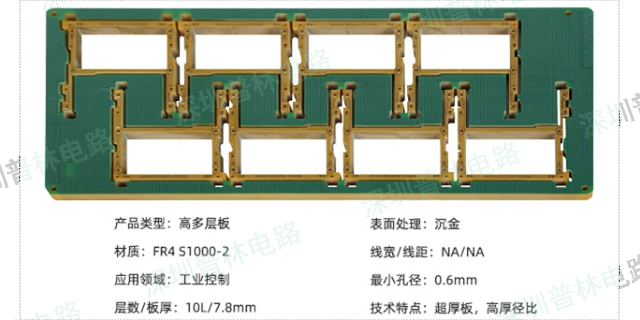

2、層數和復雜度:多層板通常比雙面板更昂貴,而復雜的設計、特殊工藝(如盲孔、埋孔)也會增加制造成本。

3、線路寬度和間距:較小的線路寬度和間距需要更高精度的制造設備,從而增加成本。

4、孔徑類型:不同類型的孔(如通孔、盲孔、埋孔)需要不同的鉆孔和處理工藝,這會影響價格。

5、表面處理:不同的表面處理工藝(如沉金、噴錫、沉鎳)有不同的成本和復雜度。

6、訂單量:大批量生產通常能獲得更低的成本,而小批量生產可能會有更高的單價。

7、交貨時間:快速交貨可能需要加急處理,導致額外費用。

8、設計文件質量:提供清晰、準確的設計文件有助于減少溝通和調整次數,從而減少制造成本。

9、技術要求:高級技術要求(如高頻、高速、高密度)需要更先進的設備和工藝,從而增加成本。

10、供應鏈和原材料價格:市場供求關系、原材料價格波動等因素也會對PCB制造成本產生影響。

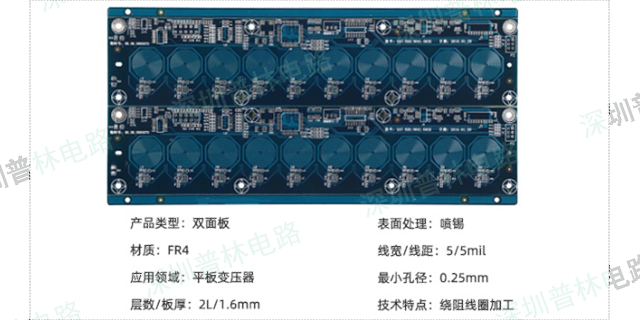

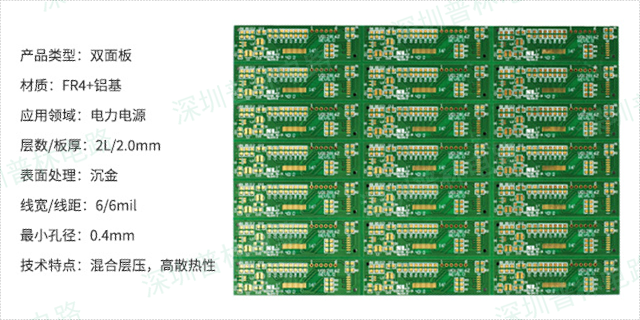

普林電路了解并考慮這些因素,幫助客戶更好地理解PCB制造的定價機制,通過與客戶合作,普林電路致力于提供高質量的PCB產品,滿足客戶的需求和預算。 普林電路的線路板技術團隊擁有豐富的行業經驗,能夠為客戶量身定制符合特定行業標準和要求的解決方案。雙面線路板電路板

OSP有哪些優缺點?

OSP(Organic Solderability Preservatives)是一種常用的表面處理工藝,用于保護裸露的銅焊盤,以確保其在制造過程中保持良好的可焊性。

OSP的環保性是其一大優點。作為一種無鹵素、無鉛的環保工藝,OSP符合現代電子產品對環保標準的要求,有助于降低電子制造過程對環境的影響。其次,OSP薄膜薄而均勻,對焊接的影響相對較小,有助于提高焊接質量。此外,OSP適用于表面貼裝技術(SMT),并且不會在組裝過程中產生不良的化學反應。另外,相比其他表面處理工藝,OSP具有相對較長的存放時間,不容易因存放時間過長而失去效果。

OSP也存在一些缺點。首先是其耐熱性較差,薄膜在高溫下會分解,因此不適用于需要經受高溫制程的電子產品。其次,OSP的應用環境要求相對較高,包括空氣濕度和溫度等方面的要求,需要在控制好的生產環境中使用。另外,OSP一般不適用于需要多次焊接的情況,因為多次焊接可能會破壞其表面薄膜,影響可焊性。

在選擇是否采用OSP工藝時,普林電路會根據具體的產品需求和制程條件來權衡其優缺點。盡管OSP具有一些限制,但在符合其適用條件的情況下,它仍然是一種可靠的表面處理工藝,能夠確保電子產品的可焊性和制造質量。 深圳軟硬結合線路板電路板我們引入了現代化的質量控制手段,包括全自動清洗機、X-RAY、AOI等,確保產品質量可靠。

金手指有什么作用?

金手指的主要作用是提供電連接和插拔耐久性,除此之外它還有一些其他方面的作用:

一個好品質的金手指不只能夠確保穩定的電氣連接,還能夠減少信號失真和電阻,從而提高設備的工作效率和性能。

金手指還可以起到防止靜電放電的作用。靜電放電可能會對電子設備中的元件和電路造成損害,甚至引發設備故障。通過金手指的導電特性,靜電能夠被有效地分散和排除,從而減少了這種潛在的風險。

金手指還可以用于識別和保護設備。在某些情況下,金手指上可能會刻有特定的標識或序列號,用于識別設備的制造商、型號和批次信息。這對于售后服務、維護和管理設備庫存都非常有用。

另外,一些設備可能會使用特殊設計的金手指來防止非授權的設備插入,從而提高設備的安全性和可控性。

金手指在電子設備中不只局限于提供電連接和插拔耐久性,它們是電子設備中不可或缺的組成部分,直接影響著設備的性能、可靠性和安全性。

PCB線路板的分類在很大程度上決定了其在電子設備中的性能和可靠性。基于基材的分類提供了一種簡單而常見的方法,可以根據不同的應用需求選擇適當的類型。

紙基板通常適用于一般的電子應用,而環氧玻璃布基板則具有較高的機械強度和耐熱性,適用于要求更高的應用場景。復合基板具有特定的機械和電氣性能,而積層多層板基則主要用于高密度電路設計。特殊基材則用于滿足特殊需求的應用,例如金屬類基材、陶瓷類基材和熱塑性基材。

基于樹脂的分類則更加側重于樹脂的化學性能和機械性能。例如,環氧樹脂板具有出色的機械性能和耐熱性,適用于對穩定性要求較高的應用場景,而聚酰亞胺樹脂板則具有出色的高溫性能,適用于高溫環境下的應用。

另外,基于阻燃性能的分類對于一些特定的應用也很重要。阻燃型線路板具有良好的阻燃性能,可以有效防止火災蔓延,適用于對安全性要求較高的電子設備。而非阻燃型線路板則可能適用于一般的應用,但不適合于高要求的環境。

在選擇適合的線路板類型時,需要考慮到具體的應用場景和性能需求。選擇合適的線路板類型可以確保電子設備在使用過程中具有良好的性能和可靠性,同時提高產品的安全性和穩定性。 我們的線路板生產不僅注重功能性,還兼顧美觀和實用性,為客戶帶來滿意的體驗。

普林電路在確保每塊PCB線路板符合高質量標準方面采用了多種先進的測試和檢查方法。除了目視檢查和自動光學檢查(AOI)系統外,還有鍍層測量儀和X射線檢查系統等設備的運用,這些設備能夠在不同層面上對PCB進行檢測,從而保證產品的質量和可靠性。

鍍層測量儀用于表面處理的厚度測量。通過測量金厚、錫厚、鎳厚等表面處理厚度,普林電路可以確保每塊PCB都符合特定的厚度標準。這一步驟不僅確保了PCB表面的質量,也間接保證了PCB在實際應用中的可靠性和穩定性。

X射線檢查系統能夠深入檢查PCB內部結構。通過X射線檢查,普林電路能夠發現潛在的焊接缺陷、元器件位置偏差、連通性問題等隱藏的質量隱患。這種深度的內部驗證確保了每塊PCB都經過嚴格的檢驗,不僅外觀完美,而且內部結構也經得起檢驗。

普林電路采用的多種先進測試和檢查方法為其提供了多方位的質量保障,確保了每塊PCB線路板都能夠達到高質量標準。這種專業的制造流程和嚴格的質量控制措施使得普林電路在行業中保持前沿地位,為客戶提供可靠的產品和服務。 從線寬到間距,從過孔到BGA,我們關注每一個細節,確保線路板的穩定性和可靠性。厚銅線路板制造公司

高精度的線路板加工設備和嚴格的質量控制流程,是普林電路保證線路板質量和性能的重要保障。雙面線路板電路板

理解PCB線路板的主要部位和功能對于電子設備的設計、制造和維護都很重要。以下是線路板的主要部位和功能描述:

1、焊盤:用于連接電子元件的金屬區域,通過焊接技術將元件引腳與焊盤連接,實現電氣和機械連接。

2、過孔:用于連接不同層次的導線或連接內部和外部元件的通道,它們允許信號和電力在不同層之間傳輸。

3、插件孔:用于插入連接器或其他外部組件,以實現設備的連接或模塊化更換。

4、安裝孔:用于固定PCB在設備內部的位置,通常通過螺釘或螺母將其安裝在機殼或框架上。

5、阻焊層:用于保護焊盤并阻止意外焊接,可以防止焊料滲透到不需要焊接的區域。

6、字符:字符包括元件值、位置標識、生產日期等信息。

7、反光點:用于AOI系統,幫助機器視覺系統進行準確的定位和檢測。

8、導線圖形:導線圖形包括導線、跟蹤和連接,以可視化方式表示電路的布局和連接。

9、內層:是多層PCB中的導線層,用于連接外層和傳遞信號。

10、外層:外層是PCB的頂層和底層,通常用于焊接元件和提供外部連接。

11、SMT:表面貼裝技術允許元件直接粘貼到PCB表面,然后通過焊接連接元件和PCB,而無需插入元件。

12、BGA:球柵陣列封裝,使用小球形焊點連接芯片和PCB,用于高密度連接和散熱。 雙面線路板電路板

- 鋁基板線路板工廠 2025-06-24

- 廣東通訊線路板技術 2025-06-24

- 深圳電力線路板制造公司 2025-06-24

- 深圳鋁基板線路板供應商 2025-06-24

- 廣東線路板板子 2025-06-24

- 深圳軟硬結合線路板價格 2025-06-24

- 廣東6層線路板軟板 2025-06-24

- 陶瓷線路板電路板 2025-06-24

- 廣東PCB線路板板子 2025-06-24

- 廣電板線路板生產廠家 2025-06-24

- 廣電板線路板制造商 2025-06-24

- 高頻高速線路板定制 2025-06-24