- 品牌

- HumiSeal,4A,東京測器

- 型號

- 齊全

氮化鋁粉體的合成方法:直接氮化法:在高溫氮氣氛圍中,鋁粉直接與氮氣化合生產氮化鋁粉末,反應溫度一般在800℃~1200℃。反應式為:2Al+N2→2AlN。該方法的缺點很明顯,在反應初期,鋁粉顆粒表面會逐漸生成氮化物膜,使氮氣難以進一步滲透,阻礙氮氣反應,致使產率較低;又由于鋁和氮氣之間的反應是強放熱反應,速度很快,造成AlN粉體自燒結,形成團聚,使得粉體顆粒粗化。碳熱還原法:將氧化鋁粉末和碳粉的混合粉末在高溫下(1400℃~1800℃)的流動氮氣中發生還原氮化反應生成AlN粉末。其反應式為:Al2O3+3C+N2→2AlN+3CO。該方法的主要難點在于,對氧化鋁和碳的原料要求比較高,原料難以混合均勻,氮化溫度較高,合成時間較長,而且還需對過量的碳進行除碳處理,工藝復雜,制備成本較高。直接氮化法的優點是工藝簡單,成本較低,適合工業大規模生產。麗水球形氮化硼商家

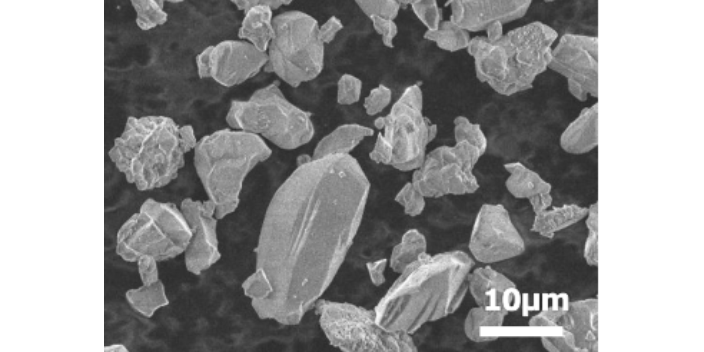

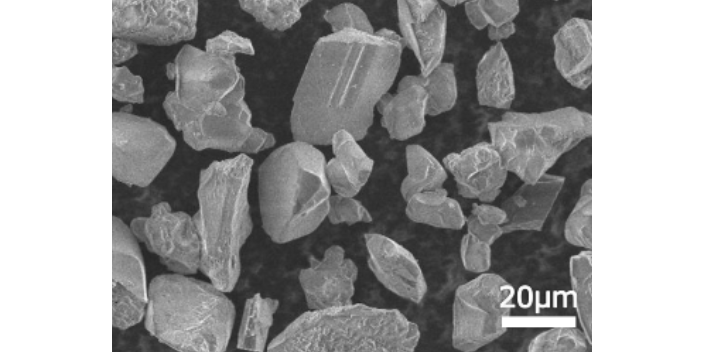

顆粒形狀的影響:相較于顆粒尺寸對氮化鋁陶瓷的影響,顆粒的形貌對其的影響主要集中在粉體的流動性以及填充率的增加上。工業上一般認為氮化鋁粉體呈球形為合理的選擇。球形粉體比其他形狀如棒狀,雙頭六角形狀流動性更好,且填充率也會相對高一些。特別是對于把氮化鋁作為填料的工業領域,流動性差意味著難以均勻混合,勢必會對產品的性能造成一定的負面影響。氮化鋁粉體填充率越高,其熱膨脹系數就越小,熱導率越高。相較于其它形狀來說,球形粉體制成的封裝材料應力集中小、強度高。而且球形粉體摩擦系數小,對模具的磨損小,可延長模具的使用壽命,提高經濟效益。嘉興高導熱氮化硼廠家氮化鋁還是電絕緣體,介電性能良好,用作電器元件也很有希望。

薄膜法是通過真空鍍膜技術在AlN基板表面實現金屬化。通常采用的真空鍍膜技術有離子鍍、真空蒸鍍、濺射鍍膜等。但金屬和陶瓷是兩種物理化學性質完全不同的材料,直接在陶瓷基板表面進行金屬化得到的金屬化層的附著力不高,并且陶瓷基板與金屬的熱膨脹系數不匹配,在工作時會受到較大的熱應力。為了提高金屬化層的附著力和減小陶瓷與金屬的熱應力,陶瓷基板一般采用多層金屬結構。直接覆銅法(DBC)是一種基于陶瓷基板發展起來的陶瓷表面金屬化方法,基本原理是:在弱氧化環境中,與陶瓷表面連接的金屬銅表面會被氧化形成一層Cu[O]共晶液相,該液相對互相接觸的金屬銅和陶瓷基板表面都具有良好潤濕效果,并在界面處形成CuAlO2等化合物使金屬銅能夠牢固的敖接在陶瓷表面,實現陶瓷表面的金屬化。而AlN基板具有較強的共價鍵,金屬銅直接覆著在其表面的附著力不高,因此必須進行預處理來改善其與Cu的附著力。一般先對其表面進行氧化,生成一層薄Al2O3,通過該氧化層來實現與金屬銅的連接。

氮化鋁是氮和鋁的化合物,化學式為AIN,六方晶系。顏色淡藍或綠色。莫氏硬度5。理論密度3.26g/cm2。升華分解溫度2450C,導熱系數高(0.072cal/(cm·C))膨脹系數6.09×10~/C,抗熱震性能好,能耐2200~20℃的急冷急熱。AIN在800C可能被氧化,因而作耐火材料時需加注意,但在1300C左右具有較好的抗氧化性能。溫度更高,因氧化物保護層開裂破壞,氧化加速。AIN不易被液體銅、鋁、鉛潤濕。它與AI2O2非常相容,在1600C下可形成y一氧氮化鋁(y-AION)。y-AION即Sialon(塞隆),化學式3AIN·7ALO2。7-AION的機械性質與AIN相近,而抗化學侵蝕性能比AIN更好,可制造AIN基耐火材料。”-AION抗熱震性優于ALO3和MgO等氧化物耐火材料而其抗腐蝕性又優于SiC和Si,N,等非氧化物耐火材料。AIN容易水解。介電常數8.5.電阻率2×10"Q-cm,是良好的電絕緣體。作為耐火材料領域的應用,可用AIN質堆塌拉制四、N族元素單晶,還可用AIN制磚砌筑金屬精煉爐內襯,以及用AIN制造金屬熔池用的浸入式熱電偶套管。利用AIN陶瓷耐熱耐熔體光學性能可作紅外線窗口。

氮化鋁陶瓷基片制造并非易事:氮化鋁的很大特點是熱膨脹系數(CTE)與半導體硅(Si)相當,且熱導率高,理論上氮化鋁熱導率可達到320W/(m·K),但成本很高。由于制備氮化鋁陶瓷的重點原料氮化鋁粉體制備工藝復雜、能耗高、周期長、價格昂貴,國內的氮化鋁粉體很大程度上依賴進口。原料的批次穩定性、成本也成為國內氮化鋁陶瓷基片材料制造的瓶頸。氮化鋁基板生產呈地區集中狀態,美國、日本、德國等國家和地區是全球很主要的電子元件生產和研發中心,在氮化鋁陶瓷基片的研究已遠早于國內。日本已有較多企業研發和生產氮化鋁陶瓷基片,目前是全球很大的氮化鋁陶瓷基片生產國。在室溫下,氮化鋁的表面仍能探測到5-10納米厚的氧化物薄膜。嘉興片狀氮化硼商家

氮化鋁是高溫和高功率的電子器件的理想材料。麗水球形氮化硼商家

氮化鋁陶瓷低溫燒結助劑的選擇:在燒結過程中通過添加一些低熔點的燒結助劑,可以在氮化鋁燒結過程中產生液相,促進氮化鋁胚體的致密燒結。此外,一些燒結助劑除了能夠產生液相促進燒結,還能夠與氮化鋁晶格中的氧雜質反應,起到去除氧雜質凈化晶格的作用,從而提高AlN陶瓷的熱導性能。然而,燒結助劑不能盲目的添加,添加的量也要適宜,否則可能會產生不利的作用,燒結助劑會引入第二相,第二相的分布控制對熱導率影響較大。經研究,在選擇氮化鋁陶瓷低溫燒結助劑時應參照以下幾點:添加劑熔點較低,能夠在較低的燒結溫度下形成液相,通過液相促進燒結;添加劑能夠與Al2O3反應,去除氧雜質,凈化AlN晶格,進而提高熱導率;添加劑不與AlN反應,避免缺陷的產生;添加劑不會誘發AlN發生分解和氧化產生Al2O3和AlON,避免氮化鋁陶瓷熱導率急劇降低。麗水球形氮化硼商家

- 紹興單晶氧化鋁品牌 2024-05-15

- 大連球形氮化鋁粉體多少錢 2024-05-07

- 嘉興片狀氮化鋁粉體生產商 2023-11-13

- 大連導熱氮化硼銷售公司 2023-11-12

- 超細氮化鋁多少錢 2023-11-12

- 杭州絕緣氧化鋁廠家 2023-11-12

- 寧波微米氮化硼 2023-11-11

- 衢州高導熱氧化鋁供應商 2023-11-11

- 深圳絕緣氮化硼廠家 2023-11-11

- 東莞超細氧化鋁多少錢 2023-11-10

- 麗水球形氮化硼商家 2023-11-09

- 陶瓷氮化硼商家 2023-11-02