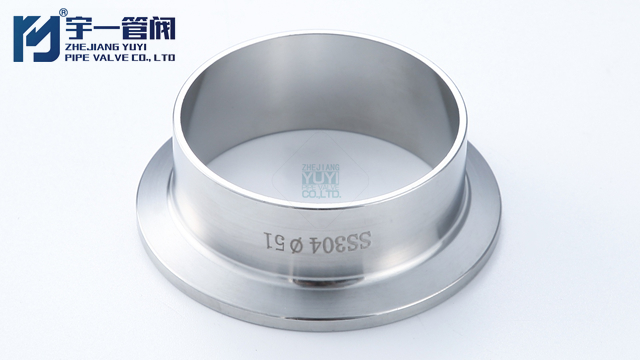

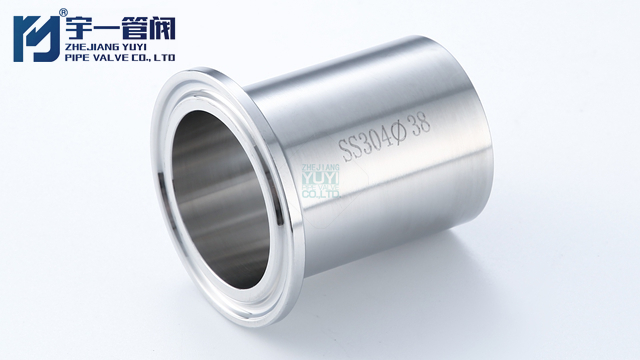

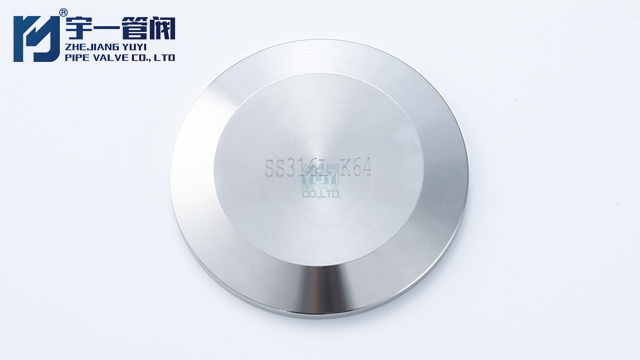

- 品牌

- 宇一管閥

- 型號

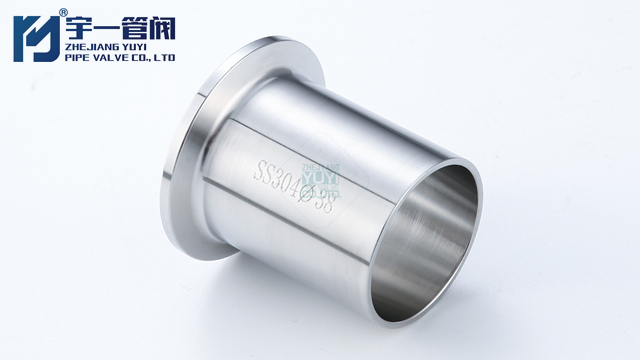

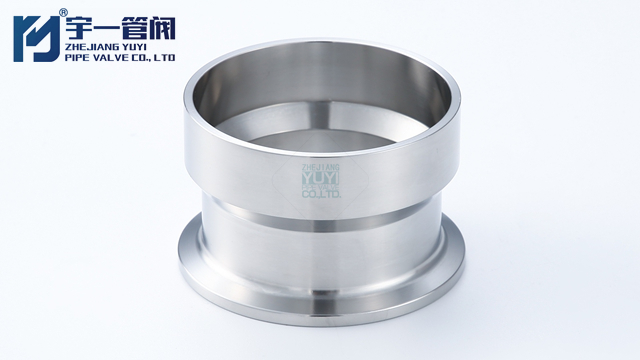

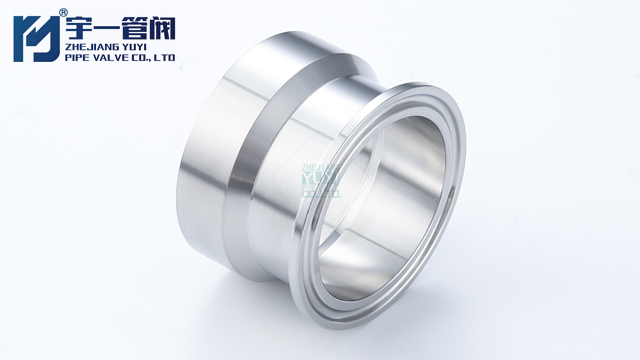

- 快裝接頭

- 類型

- 卡箍接頭

- 材質

- 不銹鋼

- 連接形式

- 焊接式,卡箍式

- 是否進口

- 否

- 是否標準件

- 標準件

- 樣品或現貨

- 現貨

- 加工定制

- 是

- 適用范圍

- 管路鏈接

- 廠家

- 浙江宇一管閥有限公司

- 產地

- 浙江

快裝接頭的壽命周期受材料特性、使用環境、操作頻率等多因素影響,科學的維護保養策略能有效延長其使用壽命,保障系統穩定運行。通過對壽命周期的精細評估與針對性維護,可實現設備效益比較大化。材料與結構決定快裝接頭的基礎壽命。質量不銹鋼、工程塑料等耐腐蝕材料,配合合理的密封結構設計,能提升接頭耐久性。例如,采用316L不銹鋼材質的食品級快裝接頭,在正常使用下壽命可達8-10年;而暴露于強酸堿環境中的快裝接頭,若未采用特殊防護,可能2-3年就出現材質腐蝕、密封失效。此外,頻繁的插拔操作會加速密封件磨損,高振動、高壓工況則易引發結構疲勞,均會縮短接頭壽命。壽命周期評估需結合檢測與數據分析。通過定期檢查接頭表面腐蝕、密封件老化、螺紋磨損等情況,量化評估其性能衰減程度。非破壞性檢測技術如超聲波探傷、紅外熱成像,可檢測接頭內部結構損傷與異常發熱點。部分智能快裝接頭內置傳感器,實時監測壓力、溫度、泄漏等數據,通過算法預測剩余使用壽命。例如,某天然氣管道快裝接頭通過物聯網系統分析振動頻率與壓力波動,提前預警松動風險,將故障概率降低70%。維護保養策略需根據使用場景定制。日常維護中,定期清潔接頭表面污垢,防止雜質進入密封面。 快裝接頭通過優化設計,降低了連接過程中的阻力,操作更加省力。溫州焊接式快裝接頭詢價

在工業應用中,快裝接頭需承受不同壓力環境,規范的壓力測試與性能驗證是保障其密封性能、結構強度及安全性的必要手段。通過科學的測試流程與嚴格的驗證標準,可確保快裝接頭在實際工況中穩定運行。壓力測試遵循國際與行業標準,如ISO14743、GB/T3766等,明確不同類型快裝接頭的測試壓力等級與測試方法。測試前需對快裝接頭進行外觀檢查,確保無裂紋、變形等缺陷,并將其安裝在測試臺架上,連接至壓力控制系統。測試過程分為靜壓測試與耐壓測試:靜壓測試時,將流體(通常為水或液壓油)緩慢注入系統,以/分鐘的速率升壓至額定工作壓力的倍,保壓5-10分鐘,觀察接頭表面及密封處是否出現泄漏、變形;耐壓測試則在靜壓測試基礎上,以一定頻率進行壓力循環,模擬實際工況中的壓力波動,測試接頭的疲勞性能。例如,用于高壓天然氣輸送的快裝接頭,需在60MPa壓力下保持30分鐘無泄漏,方可通過靜壓測試。性能驗證涵蓋多項關鍵指標。除密封性外,需評估接頭的抗拉強度、抗扭強度及材料耐腐蝕性。通過拉伸試驗機對接頭施加軸向拉力,檢測其斷裂強度;使用扭矩扳手測試接頭在扭轉力作用下的變形情況,確保連接部位的穩固性。材料耐腐蝕性驗證則通過鹽霧試驗、酸堿浸泡試驗等方式。 溫州卡箍式快裝接頭現貨快裝接頭適用于水、氣體、油類等多種介質輸送,廣泛應用于工業與民用領域。

設備維護的效率與便捷性直接影響企業生產連續性,傳統連接方式因復雜的拆裝流程、專業工具依賴等問題,常成為維護工作的阻礙。快裝接頭以快速拆裝、操作簡易等特性,為設備維護提供了高效便捷的新方案。快裝接頭的優勢在于其快速拆裝能力。卡扣式、杠桿式等結構設計,使操作人員無需借助焊接、螺栓緊固等復雜工具,徒手即可在數秒內完成設備部件的連接與分離。例如,在食品飲料生產線的管道維護中,傳統法蘭連接拆卸需30分鐘以上,而采用快裝接頭需2分鐘,極大縮短設備停機時間,減少生產損失。此外,快裝接頭的模塊化設計支持維護時快速更換故障部件,避免因局部問題導致整個系統長時間停工。快裝接頭降低了設備維護的技術門檻。傳統連接方式如焊接、螺紋緊固等,需專業技術人員操作,且對安裝精度要求極高,稍有不慎易引發泄漏、松動等問題。而快裝接頭的傻瓜式操作設計,普通工人經過簡單培訓即可上手,有效緩解企業對專業維護人員的依賴。同時,快裝接頭的密封結構采用自動對中與壓力補償設計,減少安裝誤差導致的密封失效風險,進一步保障維護質量。從成本角度看,快裝接頭也為設備維護帶來效益。其免工具、快速拆裝特性,大幅降低人工成本與時間成本。

船舶管道系統涵蓋燃油、海水、淡水、蒸汽等多種介質,傳統焊接或法蘭連接方式存在安裝周期長、操作空間受限等問題。快裝接頭以其快速拆裝、適應性強的特性,為船舶管道安裝提供高效便捷的解決方案,提升施工效率與系統可靠性。快裝接頭的結構設計契合船舶安裝需求。卡箍式快裝接頭通過螺栓緊固卡箍,將管道與接頭緊密連接,無需焊接,需扳手即可完成安裝,特別適合船舶狹小艙室作業。在機艙燃油管道安裝中,卡箍式快裝接頭可使單根管道連接時間從1小時縮短至10分鐘,大幅減少高空與密閉空間作業時間。此外,快裝接頭的模塊化設計支持不同管徑、材質管道的快速對接,無論是碳鋼與不銹鋼管道的過渡,還是新舊管道的更換,均可通過變徑快裝接頭快速實現。安裝流程簡化且標準化。船舶管道安裝前,需對管道端口進行簡單清潔與打磨,即可與快裝接頭直接連接。接頭自帶密封墊圈,如三元乙丙橡膠(EPDM)或氟橡膠材質,通過預緊力實現可靠密封,避免傳統焊接因氣孔、砂眼導致的泄漏風險。某集裝箱船在海水冷卻管道改造中,采用快裝接頭后,無需對船體結構進行大規模改動,7天內即完成全船管道更換,較傳統方式工期縮短60%。維護優勢進一步凸顯快裝接頭的便捷性。船舶航行過程中。 在空調制冷系統中,快裝接頭確保冷媒管路快速連接,保障制冷效果。

在乳品生產過程中,確保設備清潔無菌是保障產品質量與安全的關鍵。快裝接頭以其特殊設計與材質特性,在乳品生產線的清潔環節發揮重要作用,有效提升清潔效率,降低污染風險。快裝接頭的快速拆裝設計大幅縮短清潔時間。卡扣式或卡箍式結構使操作人員無需工具即可在數秒內完成管道、罐體等設備的分離,將乳品生產線的拆卸時間從傳統連接方式的2小時壓縮至20分鐘。這種便捷性讓設備得以快速進入清潔流程,尤其在生產不同品類乳品時,快裝接頭支持快速切換生產線組件,減少因清潔耗時導致的設備閑置。材質與結構設計避免衛生死角。乳品生產線使用的快裝接頭主體由食品級316L不銹鋼制成,經過電解拋光處理,表面粗糙度Ra≤μm,光滑的表面不易殘留乳品污垢,且耐腐蝕性能強,可耐受酸堿清潔劑的反復沖刷。密封面采用平面或錐形設計,配合食品級硅膠密封圈,杜絕液體滲漏與殘留;同時,接頭邊角倒圓處理,無裂縫與凹陷,防止微生物滋生。這些設計讓清潔介質能夠充分接觸設備表面,確保清潔徹底。此外,快裝接頭高度適配CIP(在線清洗)與SIP(在線滅菌)系統。在CIP流程中,快裝接頭可承受高溫清潔液(80℃以上)與高壓水流(3-5bar)的沖洗,配合管道內部的旋轉噴頭。 快裝接頭的快換功能,便于設備升級或更換部件,減少停機改造時間。浙江28.6mm快裝接頭定制

快裝接頭的快拆設計,便于對管路進行清洗和維護,保持系統清潔。溫州焊接式快裝接頭詢價

在生物發酵領域,任何微生物污染都可能導致發酵失敗,造成重大經濟損失。快裝接頭作為設備連接的關鍵部件,需嚴格遵循無菌標準,從材料、結構到維護保障發酵過程的安全性與穩定性。材料選擇是無菌應用的基礎。生物發酵設備中的快裝接頭主體必須采用符合GMP規范的316L不銹鋼,其低含碳量與高純度特性有效避免晶間腐蝕,電解拋光處理使表面粗糙度Ra≤μm,減少微生物附著風險。密封件則選用USPClassVI認證的硅橡膠,這類材料無生物毒性、不析出有害物質,且能耐受高溫蒸汽滅菌與化學消毒,確保發酵過程不受污染。結構設計需比較大限度減少衛生死角。生物發酵快裝接頭多采用卡箍式連接,避免焊接產生的氣孔、焊瘤等藏污納垢處;密封面設計為平滑的平面或錐形,確保發酵液無殘留。部分快裝接頭還具備自動排空功能,防止管道內液體殘留滋生細菌。此外,快裝接頭的快拆設計便于拆卸后進行徹底清潔與滅菌,符合CIP(在線清洗)和SIP(在線滅菌)系統要求。在清潔滅菌環節,快裝接頭需能承受121℃以上高溫蒸汽及酸堿清潔劑的反復沖刷。企業需建立標準化清潔流程,定期對快裝接頭進行微生物檢測,確保其衛生指標符合相關標準。同時,安裝維護過程同樣需遵循無菌操作規范。 溫州焊接式快裝接頭詢價

- 潔凈快裝接頭供應 2025-07-08

- 28.6mm快裝接頭零售 2025-07-06

- 南京快裝接頭定做 2025-06-30

- 上海快裝接頭現貨 2025-06-29

- 21.5mm快裝接頭 2025-06-25

- 不銹鋼快裝接頭報價 2025-06-25

- 溫州卡箍式快裝接頭批發 2025-06-24

- 60mm快裝接頭質量 2025-06-23

- 浙江快裝接頭廠家直銷 2025-06-23

- 浙江50mm快裝接頭批發 2025-06-23

- 浙江加長快裝接頭生產廠家 2025-06-22

- 21.5mm快裝接頭價格 2025-06-21